Page 130 - 机械工程材料2024年第十一期

P. 130

吴叶军,等:考虑侧壁热源的摇动电弧窄间隙GMA焊接温度场有限元模拟

2.2.2 侧壁停留过程中的热源模型 制方程,通过ANSYS软件对瞬态温度场进行计算。

电弧分热源的热源中心也可由式(2)~式(4)描 焊件表面考虑对流及辐射散热,环境及初始温度设

述,通过坐标转换后得到原坐标系下的热源模型分 为20 ℃,熔点取1 500 ℃。Q370qE钢的热物理性能

布函数,如下: 参数见表1。

12 3 IU

η

q = 1

f1 a +a bc ππ

( f1 r1 ) 1 1 (7)

3 2 3y′ 2 3x′ z ′ 2

exp - 2 - - (x≥ 0)

a b 1 f1 c 1

12 3 IU

η

q r1 = 1

a

bc ππ

( f1 +a r1 ) 1 1 (8)

3 2 3y′ 2 3x′ z ′ 2

x

exp - - - ( < 0) 图 6 焊接接头网格划分示意

a 2 b 1 r1 c 1 Fig. 6 Meshing diagram of welded joint

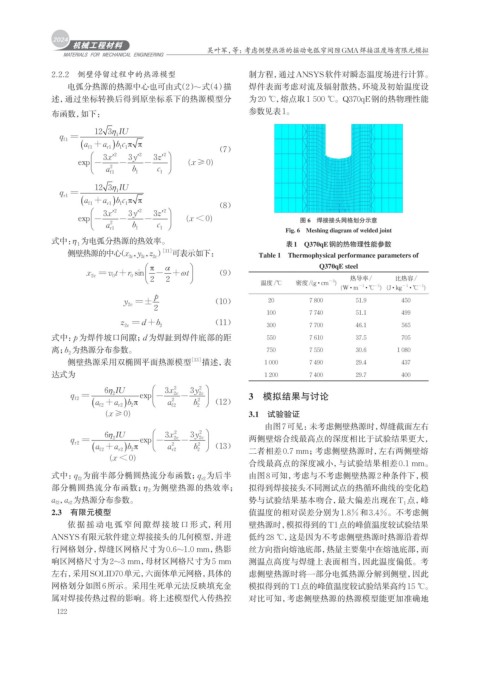

式中: η 为电弧分热源的热效率。 表1 Q370qE钢的热物理性能参数

1

侧壁热源的中心(x ,y ,z ) [11] 可表示如下: Table 1 Thermophysical performance parameters of

2c

2c

2c

α π Q370qE steel

r

x = vt + sin - + t ω (9)

2c 0 0

2 2 温度/℃ 密度/(g · cm ) 热导率/ 比热容/

−3

−1

−1

(W·m −1 · ℃ ) (J · kg −1 · ℃ )

p

y 2c =± (10) 20 7 800 51.9 450

2

100 7 740 51.1 499

d

z 2c =+b (11) 300 7 700 46.1 565

2

式中:p为焊件坡口间隙;d为焊趾到焊件底部的距 550 7 610 37.5 705

离;b 为热源分布参数。 750 7 550 30.6 1 080

2

侧壁热源采用双椭圆平面热源模型 [13] 描述,表 1 000 7 490 29.4 437

达式为 1 200 7 400 29.7 400

2

2

q = 6 η 2 exp - 3 IU x 2c 3y 2c 3 模拟结果与讨论

f2 a +a b π a 2 - b 2

( f2 r2 ) 2 f2 2 (12)

(x≥ 0) 3.1 试验验证

由图7可见:未考虑侧壁热源时,焊缝截面左右

q r2 = 6 η 2 exp - 3 IU x 2 2 2c - 3y 2 2 2c 两侧壁熔合线最高点的深度相比于试验结果更大,

a

b π

( f2 +a r2 ) 2 a r2 b 2 (13) 二者相差0.7 mm;考虑侧壁热源时,左右两侧壁熔

( < 0)

x

合线最高点的深度减小,与试验结果相差0.1 mm。

式中:q 为前半部分椭圆热流分布函数;q 为后半 由图8可知,考虑与不考虑侧壁热源2种条件下,模

f2 r2

部分椭圆热流分布函数; η 2 为侧壁热源的热效率; 拟得到焊接接头不同测试点的热循环曲线的变化趋

a f2 , a r2 为热源分布参数。 势与试验结果基本吻合,最大偏差出现在T 1 点,峰

2.3 有限元模型 值温度的相对误差分别为1.8%和3.4%。不考虑侧

依据摇动电弧窄间隙焊接坡口形式,利用 壁热源时,模拟得到的T1点的峰值温度较试验结果

ANSYS有限元软件建立焊接接头的几何模型,并进 低约28 ℃,这是因为不考虑侧壁热源时热源沿着焊

行网格划分,焊缝区网格尺寸为0.6~1.0 mm,热影 丝方向指向熔池底部,热量主要集中在熔池底部,而

响区网格尺寸为2~3 mm,母材区网格尺寸为5 mm 测温点高度与焊缝上表面相当,因此温度偏低。考

左右,采用SOLID70单元,六面体单元网格,具体的 虑侧壁热源时将一部分电弧热源分解到侧壁,因此

网格划分如图6所示。采用生死单元法反映填充金 模拟得到的T1点的峰值温度较试验结果高约15 ℃。

属对焊接传热过程的影响。将上述模型代入传热控 对比可知,考虑侧壁热源的热源模型能更加准确地

122