Page 139 - 机械工程材料2025年第三期

P. 139

张泽晨,等: S355NL钢风电法兰锻件低温冲击韧性不良的原因

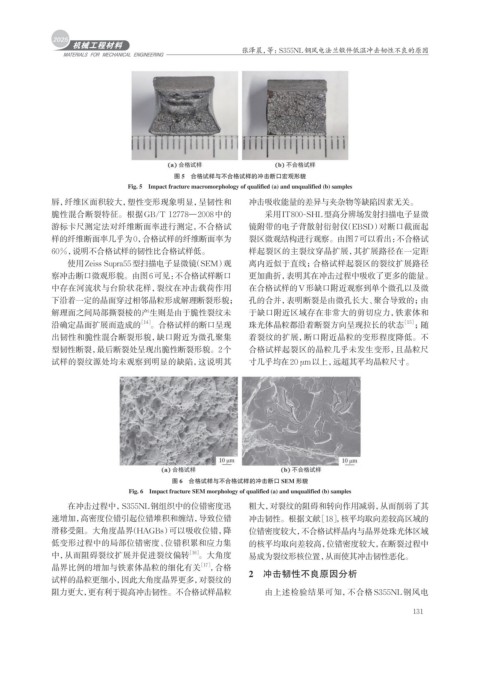

图 5 合格试样与不合格试样的冲击断口宏观形貌

Fig. 5 Impact fracture macromorphology of qualified (a) and unqualified (b) samples

唇,纤维区面积较大,塑性变形现象明显,呈韧性和 冲击吸收能量的差异与夹杂物等缺陷因素无关。

脆性混合断裂特征。根据GB/T 12778—2008中的 采用IT800-SHL型高分辨场发射扫描电子显微

游标卡尺测定法对纤维断面率进行测定,不合格试 镜附带的电子背散射衍射仪(EBSD) 对断口截面起

样的纤维断面率几乎为0,合格试样的纤维断面率为 裂区微观结构进行观察。由图7可以看出: 不合格试

60%,说明不合格试样的韧性比合格试样低。 样起裂区的主裂纹穿晶扩展,其扩展路径在一定距

使用Zeiss Supra55型扫描电子显微镜(SEM)观 离内近似于直线;合格试样起裂区的裂纹扩展路径

察冲击断口微观形貌。由图6可见: 不合格试样断口 更加曲折,表明其在冲击过程中吸收了更多的能量。

中存在河流状与台阶状花样,裂纹在冲击载荷作用 在合格试样的V形缺口附近观察到单个微孔以及微

下沿着一定的晶面穿过相邻晶粒形成解理断裂形貌; 孔的合并,表明断裂是由微孔长大、聚合导致的;由

解理面之间局部撕裂棱的产生则是由于脆性裂纹未 于缺口附近区域存在非常大的剪切应力,铁素体和

沿确定晶面扩展而造成的 [14] 。合格试样的断口呈现 珠光体晶粒都沿着断裂方向呈现拉长的状态 [15] ;随

出韧性和脆性混合断裂形貌,缺口附近为微孔聚集 着裂纹的扩展,断口附近晶粒的变形程度降低。不

型韧性断裂,最后断裂处呈现出脆性断裂形貌。2个 合格试样起裂区的晶粒几乎未发生变形,且晶粒尺

试样的裂纹源处均未观察到明显的缺陷,这说明其 寸几乎均在20 µm以上, 远超其平均晶粒尺寸。

图 6 合格试样与不合格试样的冲击断口 SEM 形貌

Fig. 6 Impact fracture SEM morphology of qualified (a) and unqualified (b) samples

在冲击过程中,S355NL钢组织中的位错密度迅 粗大,对裂纹的阻碍和转向作用减弱,从而削弱了其

速增加,高密度位错引起位错堆积和缠结,导致位错 冲击韧性。根据文献[18] ,核平均取向差较高区域的

滑移受阻。大角度晶界(HAGBs) 可以吸收位错,降 位错密度较大,不合格试样晶内与晶界处珠光体区域

低变形过程中的局部位错密度、位错积累和应力集 的核平均取向差较高,位错密度较大,在断裂过程中

中,从而阻碍裂纹扩展并促进裂纹偏转 [16] 。大角度 易成为裂纹形核位置,从而使其冲击韧性恶化。

晶界比例的增加与铁素体晶粒的细化有关 [17] ,合格

2 冲击韧性不良原因分析

试样的晶粒更细小,因此大角度晶界更多,对裂纹的

阻力更大,更有利于提高冲击韧性。不合格试样晶粒 由上述检验结果可知,不合格S355NL钢风电

131