Page 38 - 机械工程材料2024年第十一期

P. 38

张肖佩佩,等: 18CrNiMo7-6齿轮钢的动态再结晶和亚动态再结晶行为及其动力学模型

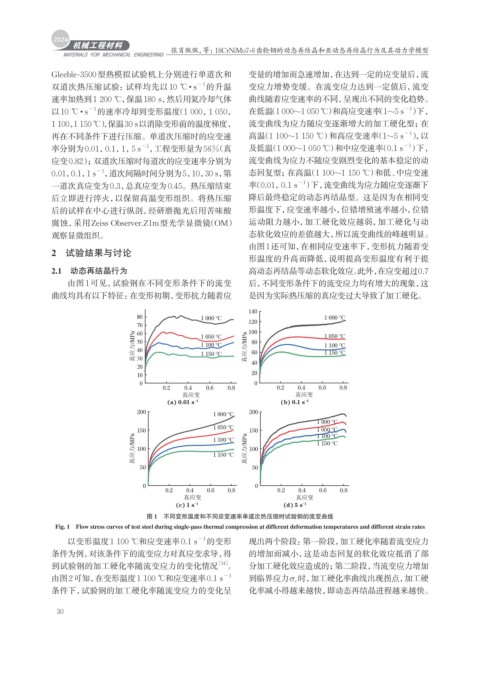

Gleeble-3500型热模拟试验机上分别进行单道次和 变量的增加而急速增加,在达到一定的应变量后,流

双道次热压缩试验:试样均先以10 ℃ · s −1 的升温 变应力增势变缓。在流变应力达到一定值后,流变

速率加热到1 200 ℃,保温180 s,然后用氦冷却气体 曲线随着应变速率的不同,呈现出不同的变化趋势。

−1

以10 ℃ · s −1 的速率冷却到变形温度(1 000,1 050, 在低温(1 000~1 050 ℃) 和高应变速率(1~5 s )下,

1 100,1 150 ℃) ,保温30 s以消除变形前的温度梯度, 流变曲线为应力随应变逐渐增大的加工硬化型;在

−1

再在不同条件下进行压缩。单道次压缩时的应变速 高温(1 100~1 150 ℃)和高应变速率(1~5 s ),以

−1

率分别为0.01,0.1,1,5 s −1 ,工程变形量为56%(真 及低温(1 000~1 050 ℃)和中应变速率(0.1 s )下,

应变0.82) ;双道次压缩时每道次的应变速率分别为 流变曲线为应力不随应变剧烈变化的基本稳定的动

0.01,0.1,1 s −1 ,道次间隔时间分别为5,10,30 s,第 态回复型;在高温(1 100~1 150 ℃)和低、中应变速

−1

一道次真应变为0.3,总真应变为0.45。热压缩结束 率(0.01,0.1 s )下,流变曲线为应力随应变逐渐下

后立即进行淬火,以保留高温变形组织。将热压缩 降后最终稳定的动态再结晶型。这是因为在相同变

后的试样在中心进行纵剖,经研磨抛光后用苦味酸 形温度下,应变速率越小,位错增殖速率越小,位错

腐蚀,采用Zeiss Observer.Z1m型光学显微镜(OM) 运动阻力越小,加工硬化效应越弱,加工硬化与动

观察显微组织。 态软化效应的差值越大,所以流变曲线的峰越明显。

由图1还可知,在相同应变速率下,变形抗力随着变

2 试验结果与讨论

形温度的升高而降低,说明提高变形温度有利于提

2.1 动态再结晶行为 高动态再结晶等动态软化效应。此外,在应变超过0.7

由图1可见,试验钢在不同变形条件下的流变 后,不同变形条件下的流变应力均有增大的现象,这

曲线均具有以下特征:在变形初期,变形抗力随着应 是因为实际热压缩的真应变过大导致了加工硬化。

140

80 1 000 ℃ 1 000 ℃

70 120

60

100

真应力/MPa 50 1 050 ℃ 真应力/MPa 80 1 050 ℃

1 100 ℃

1 100 ℃

40

1 150 ℃

60

1 150 ℃

30

20 40

10 20

0 0

0.2 0.4 0.6 0.8 0.2 0.4 0.6 0.8

真应变 真应变

(a) 0.01 s −1 (b) 0.1 s −1

200 1 000 ℃ 200

1 000 ℃

1 050 ℃

150 1 100 ℃ 150 1 050 ℃

1 100 ℃

真应力/MPa 100 1 150 ℃ 真应力/MPa 100 1 150 ℃

50 50

0 0

0.2 0.4 0.6 0.8 0.2 0.4 0.6 0.8

真应变 真应变

(c) 1 s −1 (d) 5 s −1

图 1 不同变形温度和不同应变速率单道次热压缩时试验钢的流变曲线

Fig. 1 Flow stress curves of test steel during single-pass thermal compression at different deformation temperatures and different strain rates

以变形温度1 100 ℃和应变速率0.1 s −1 的变形 现出两个阶段:第一阶段,加工硬化率随着流变应力

条件为例,对该条件下的流变应力对真应变求导,得 的增加而减小,这是动态回复的软化效应抵消了部

到试验钢的加工硬化率随流变应力的变化情况 [14] 。 分加工硬化效应造成的;第二阶段,当流变应力增加

由图2可知,在变形温度1 100 ℃和应变速率0.1 s −1 到临界应力σ c 时,加工硬化率曲线出现拐点,加工硬

条件下,试验钢的加工硬化率随流变应力的变化呈 化率减小得越来越快,即动态再结晶进程越来越快。

30