Page 93 - 机械工程材料2024年第十一期

P. 93

张健宇,等:冷轧和退火对压延铜箔残余应力和力学性能的影响

后平均耐弯折疲劳寿命的延长主要归因于3个因素:

首先,减薄效应使得铜箔的比表面积显著增大,材料

的尺寸比例改变,使应力分布更加均匀,从而降低

了弯折过程中裂纹或断裂发生的概率;其次,轧制

使得压延铜箔的晶粒逐渐细化,细小的晶粒更易变

形,能更均匀地分布应力,减少了晶粒间的局部应

力集中,使得裂纹萌生的临界值提高;最后,轧制使

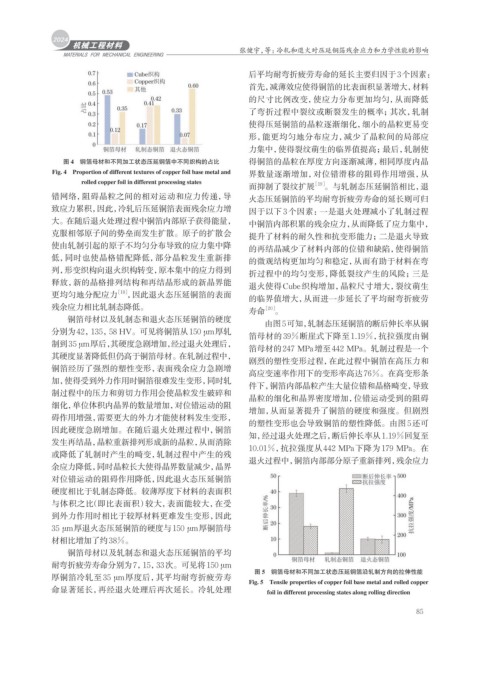

图 4 铜箔母材和不同加工状态压延铜箔中不同织构的占比 得铜箔的晶粒在厚度方向逐渐减薄,相同厚度内晶

Fig. 4 Proportion of different textures of copper foil base metal and 界数量逐渐增加,对位错滑移的阻碍作用增强,从

rolled copper foil in different processing states [19]

而抑制了裂纹扩展 。与轧制态压延铜箔相比,退

错网络,阻碍晶粒之间的相对运动和应力传递,导 火态压延铜箔的平均耐弯折疲劳寿命的延长则可归

致应力累积,因此,冷轧后压延铜箔表面残余应力增 因于以下 3个因素:一是退火处理减小了轧制过程

大。在随后退火处理过程中铜箔内部原子获得能量, 中铜箔内部积累的残余应力,从而降低了应力集中,

克服相邻原子间的势垒而发生扩散。原子的扩散会 提升了材料的耐久性和抗变形能力;二是退火导致

使由轧制引起的原子不均匀分布导致的应力集中降 的再结晶减少了材料内部的位错和缺陷,使得铜箔

低,同时也使晶格错配降低,部分晶粒发生重新排

的微观结构更加均匀和稳定,从而有助于材料在弯

列,形变织构向退火织构转变,原本集中的应力得到

折过程中的均匀变形,降低裂纹产生的风险;三是

释放,新的晶格排列结构和再结晶形成的新晶界能 退火使得Cube织构增加,晶粒尺寸增大,裂纹萌生

更均匀地分配应力 [18] ,因此退火态压延铜箔的表面

的临界值增大,从而进一步延长了平均耐弯折疲劳

残余应力相比轧制态降低。 [20]

寿命 。

铜箔母材以及轧制态和退火态压延铜箔的硬度

由图5可知, 轧制态压延铜箔的断后伸长率从铜

分别为42,135,58 HV。可见将铜箔从150 μm厚轧

箔母材的39%断崖式下降至1.19%, 抗拉强度由铜

制到35 μm厚后, 其硬度急剧增加,经过退火处理后,

箔母材的247 MPa增至442 MPa。轧制过程是一个

其硬度显著降低但仍高于铜箔母材。在轧制过程中,

剧烈的塑性变形过程,在此过程中铜箔在高压力和

铜箔经历了强烈的塑性变形,表面残余应力急剧增

高应变速率作用下的变形率高达76%。在高变形条

加,使得受到外力作用时铜箔很难发生变形,同时轧

件下,铜箔内部晶粒产生大量位错和晶格畸变,导致

制过程中的压力和剪切力作用会使晶粒发生破碎和

晶粒的细化和晶界密度增加,位错运动受到的阻碍

细化,单位体积内晶界的数量增加,对位错运动的阻

增加,从而显著提升了铜箔的硬度和强度。但剧烈

碍作用增强,需要更大的外力才能使材料发生变形,

的塑性变形也会导致铜箔的塑性降低。由图5还可

因此硬度急剧增加。在随后退火处理过程中,铜箔

知,经过退火处理之后,断后伸长率从1.19%回复至

发生再结晶,晶粒重新排列形成新的晶粒,从而消除

10.01%, 抗拉强度从442 MPa下降为179 MPa。在

或降低了轧制时产生的畸变,轧制过程中产生的残

退火过程中,铜箔内部部分原子重新排列,残余应力

余应力降低,同时晶粒长大使得晶界数量减少,晶界

对位错运动的阻碍作用降低,因此退火态压延铜箔

硬度相比于轧制态降低。较薄厚度下材料的表面积

与体积之比(即比表面积)较大,表面能较大,在受

到外力作用时相比于较厚材料更难发生变形,因此

35 μm厚退火态压延铜箔的硬度与150 μm厚铜箔母

材相比增加了约38%。

铜箔母材以及轧制态和退火态压延铜箔的平均

耐弯折疲劳寿命分别为7,15,33次。可见将150 μm

图 5 铜箔母材和不同加工状态压延铜箔沿轧制方向的拉伸性能

厚铜箔冷轧至35 μm厚度后,其平均耐弯折疲劳寿

Fig. 5 Tensile properties of copper foil base metal and rolled copper

命显著延长,再经退火处理后再次延长。冷轧处理 foil in different processing states along rolling direction

85