Page 91 - 机械工程材料2024年第十一期

P. 91

张健宇,等:冷轧和退火对压延铜箔残余应力和力学性能的影响

若干全厚度试样进行折弯和拉伸试验,试样长度和 起伏,从而量化粗糙程度,测5组,去除偏差较大的2

宽度均分别为150,12.5 mm,折弯试样的长度方向 组数据后取平均值。

与轧制方向平行,拉伸试样的长度方向平行于轧制 2 试验结果与讨论

方向。采用HT-8636A型耐折性试验机对试样进行

耐折弯疲劳寿命测试,将试样从中间对折,用上下压 2.1 显微组织

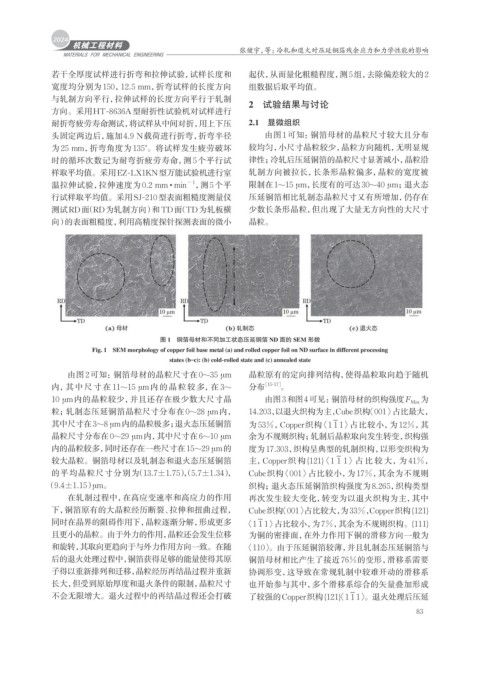

头固定两边后,施加4.9 N载荷进行折弯,折弯半径 由图1可知:铜箔母材的晶粒尺寸较大且分布

为25 mm,折弯角度为135°。将试样发生疲劳破坏 较均匀,小尺寸晶粒较少,晶粒方向随机,无明显规

时的循环次数记为耐弯折疲劳寿命,测5个平行试 律性;冷轧后压延铜箔的晶粒尺寸显著减小,晶粒沿

样取平均值。采用EZ-LX1KN型万能试验机进行室 轧制方向被拉长,长条形晶粒偏多,晶粒的宽度被

−1

温拉伸试验,拉伸速度为0.2 mm · min ,测5个平 限制在1~15 μm,长度有的可达30~40 μm;退火态

行试样取平均值。采用SJ-210型表面粗糙度测量仪 压延铜箔相比轧制态晶粒尺寸又有所增加,仍存在

测试RD面(RD为轧制方向)和TD面(TD为轧板横 少数长条形晶粒,但出现了大量无方向性的大尺寸

向)的表面粗糙度,利用高精度探针探测表面的微小 晶粒。

图 1 铜箔母材和不同加工状态压延铜箔 ND 面的 SEM 形貌

Fig. 1 SEM morphology of copper foil base metal (a) and rolled copper foil on ND surface in different processing

states (b–c): (b) cold-rolled state and (c) annealed state

由图2可知:铜箔母材的晶粒尺寸在0~35 μm 晶粒原有的定向排列结构,使得晶粒取向趋于随机

内,其中尺寸在 11~15 μm内的晶粒较多,在 3~ 分布 [15-17] 。

10 μm内的晶粒较少,并且还存在极少数大尺寸晶 由图3和图4可见:铜箔母材的织构强度F Max 为

粒;轧制态压延铜箔晶粒尺寸分布在 0~28 μm内, 14.203,以退火织构为主,Cube织构〈001〉占比最大,

其中尺寸在3~8 μm内的晶粒极多;退火态压延铜箔 为 53%,Copper织构〈1 1 1〉占比较小,为 12%,其

晶粒尺寸分布在0~29 μm内,其中尺寸在6~10 μm 余为不规则织构;轧制后晶粒取向发生转变,织构强

内的晶粒较多,同时还存在一些尺寸在15~29 μm的 度为17.303,织构呈典型的轧制织构,以形变织构为

较大晶粒。铜箔母材以及轧制态和退火态压延铜箔 主,Copper织构{121} 〈1 1 1〉占比较大,为 41%,

的平均晶粒尺寸分别为(13.7±1.75),(5.7±1.34), Cube织构〈001〉占比较小,为17%,其余为不规则

μm。

(9.4±1.15) 织构;退火态压延铜箔织构强度为8.265,织构类型

在轧制过程中,在高应变速率和高应力的作用 再次发生较大变化,转变为以退火织构为主,其中

下,铜箔原有的大晶粒经历断裂、拉伸和扭曲过程, Cube织构〈001〉占比较大,为33%,Copper织构{121}

同时在晶界的阻碍作用下,晶粒逐渐分解,形成更多 〈1 1 1〉占比较小,为7%,其余为不规则织构。{111}

且更小的晶粒。由于外力的作用,晶粒还会发生位移 为铜的密排面,在外力作用下铜的滑移方向一般为

和旋转,其取向更趋向于与外力作用方向一致。在随 〈110〉。由于压延铜箔较薄,并且轧制态压延铜箔与

后的退火处理过程中,铜箔获得足够的能量使得其原 铜箔母材相比产生了接近76%的变形,滑移系需要

子得以重新排列和迁移,晶粒经历再结晶过程并重新 协调形变,这导致在常规轧制中较难开动的滑移系

长大,但受到原始厚度和退火条件的限制,晶粒尺寸 也开始参与其中,多个滑移系综合的矢量叠加形成

不会无限增大。退火过程中的再结晶过程还会打破 了较强的Copper织构{121}〈1 1 1〉。退火处理后压延

83