Page 60 - 机械工程材料2025年第三期

P. 60

何晓波,等:回火温度对两相区淬火态40CrNiMo钢组织和力学性能的影响

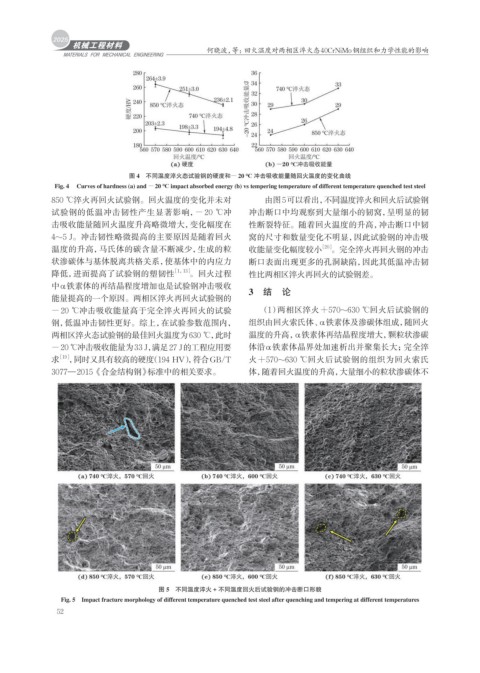

图 4 不同温度淬火态试验钢的硬度和− 20 ℃ 冲击吸收能量随回火温度的变化曲线

Fig. 4 Curves of hardness (a) and −20 ℃ impact absorbed energy (b) vs tempering temperature of different temperature quenched test steel

850 ℃淬火再回火试验钢。回火温度的变化并未对 由图5可以看出, 不同温度淬火和回火后试验钢

试验钢的低温冲击韧性产生显著影响, − 20 ℃冲 冲击断口中均观察到大量细小的韧窝,呈明显的韧

击吸收能量随回火温度升高略微增大,变化幅度在 性断裂特征。随着回火温度的升高,冲击断口中韧

4~5 J。冲击韧性略微提高的主要原因是随着回火 窝的尺寸和数量变化不明显,因此试验钢的冲击吸

温度的升高,马氏体的碳含量不断减少,生成的粒 收能量变化幅度较小 [20] 。完全淬火再回火钢的冲击

状渗碳体与基体脱离共格关系,使基体中的内应力 断口表面出现更多的孔洞缺陷,因此其低温冲击韧

降低,进而提高了试验钢的塑韧性 [1,13] 。回火过程 性比两相区淬火再回火的试验钢差。

中α铁素体的再结晶程度增加也是试验钢冲击吸收

3 结 论

能量提高的一个原因。两相区淬火再回火试验钢的

−20 ℃冲击吸收能量高于完全淬火再回火的试验 (1)两相区淬火+570~630 ℃回火后试验钢的

钢,低温冲击韧性更好。综上,在试验参数范围内, 组织由回火索氏体、α铁素体及渗碳体组成,随回火

两相区淬火态试验钢的最佳回火温度为630 ℃,此时 温度的升高,α铁素体再结晶程度增大,颗粒状渗碳

−20 ℃冲击吸收能量为33 J,满足27 J的工程应用要 体沿α铁素体晶界处加速析出并聚集长大;完全淬

求 [19] ,同时又具有较高的硬度(194 HV),符合GB/T 火+570~630 ℃回火后试验钢的组织为回火索氏

3077—2015《合金结构钢》标准中的相关要求。 体,随着回火温度的升高,大量细小的粒状渗碳体不

图 5 不同温度淬火 + 不同温度回火后试验钢的冲击断口形貌

Fig. 5 Impact fracture morphology of different temperature quenched test steel after quenching and tempering at different temperatures

52