Page 64 - 机械工程材料2025年第三期

P. 64

姚亚俊,等:渗氮X210CrW12钢挺柱的微粒子喷丸工艺

喷丸工艺的产业化开发提供理论依据。 进行微粒子喷丸处理,所用弹丸包括直径0.3 mm的

钢丸、直径0.1 mm的陶瓷丸和直径0.1 mm的玻璃丸,

1 试样制备与试验方法

采用3种喷丸工艺:仅用玻璃丸进行喷丸,喷丸强度

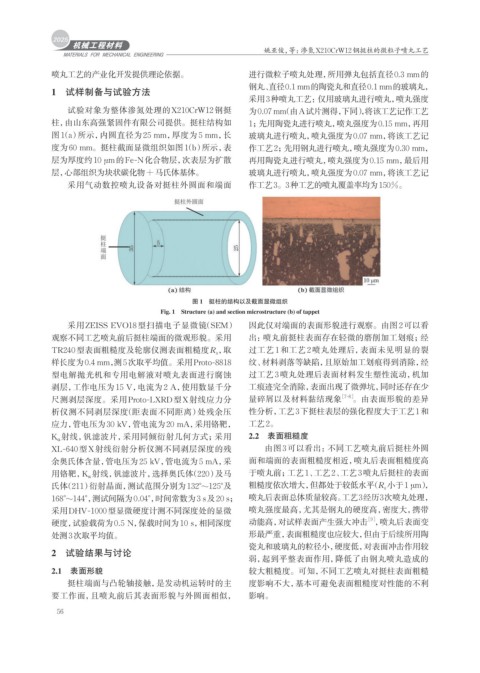

试验对象为整体渗氮处理的X210CrW12 钢挺 为0.07 mm(由A试片测得, 下同),将该工艺记作工艺

柱,由山东高强紧固件有限公司提供。挺柱结构如 1; 先用陶瓷丸进行喷丸,喷丸强度为0.15 mm,再用

图1(a) 所示,内圆直径为25 mm,厚度为5 mm,长 玻璃丸进行喷丸,喷丸强度为0.07 mm,将该工艺记

度为60 mm。挺柱截面显微组织如图1(b)所示,表 作工艺2; 先用钢丸进行喷丸,喷丸强度为0.30 mm,

层为厚度约10 μm的Fe-N化合物层,次表层为扩散 再用陶瓷丸进行喷丸,喷丸强度为0.15 mm,最后用

层,心部组织为块状碳化物+马氏体基体。 玻璃丸进行喷丸,喷丸强度为0.07 mm,将该工艺记

采用气动数控喷丸设备对挺柱外圆面和端面 作工艺3。3种工艺的喷丸覆盖率均为150%。

图 1 挺柱的结构以及截面显微组织

Fig. 1 Structure (a) and section microstructure (b) of tappet

采用ZEISS EVO18 型扫描电子显微镜(SEM) 因此仅对端面的表面形貌进行观察。由图2可以看

观察不同工艺喷丸前后挺柱端面的微观形貌。采用 出:喷丸前挺柱表面存在轻微的磨削加工划痕;经

TR240型表面粗糙度及轮廓仪测表面粗糙度R a ,取 过工艺 1 和工艺 2 喷丸处理后,表面未见明显的裂

样长度为0.4 mm,测5次取平均值。采用Proto-8818 纹、材料剥落等缺陷,且原始加工划痕得到消除,经

型电解抛光机和专用电解液对喷丸表面进行腐蚀 过工艺3喷丸处理后表面材料发生塑性流动,机加

剥层,工作电压为15 V,电流为2 A,使用数显千分 工痕迹完全消除,表面出现了微弹坑,同时还存在少

尺测剥层深度。采用Proto-LXRD型X射线应力分 量碎屑以及材料黏结现象 [7-8] 。由表面形貌的差异

析仪测不同剥层深度(距表面不同距离)处残余压 性分析,工艺3下挺柱表层的强化程度大于工艺1和

应力,管电压为30 kV,管电流为20 mA,采用铬靶, 工艺2。

K α 射线,钒滤波片,采用同倾衍射几何方式;采用 2.2 表面粗糙度

XL-640型X射线衍射分析仪测不同剥层深度的残 由图3可以看出:不同工艺喷丸前后挺柱外圆

余奥氏体含量,管电压为25 kV,管电流为5 mA,采 面和端面的表面粗糙度相近,喷丸后表面粗糙度高

用铬靶,K α 射线,钒滤波片,选择奥氏体(220)及马 于喷丸前;工艺1、工艺2、工艺3喷丸后挺柱的表面

氏体(211) 衍射晶面,测试范围分别为132°~125°及 粗糙度依次增大,但都处于较低水平( R a 小于1 μm),

168°~144°, 测试间隔为0.04°,时间常数为3 s及20 s; 喷丸后表面总体质量较高。工艺3经历3次喷丸处理,

采用DHV-1000型显微硬度计测不同深度处的显微 喷丸强度最高,尤其是钢丸的硬度高,密度大,携带

[9]

硬度,试验载荷为0.5 N,保载时间为10 s,相同深度 动能高,对试样表面产生强大冲击 ,喷丸后表面变

处测3次取平均值。 形最严重,表面粗糙度也应较大,但由于后续所用陶

瓷丸和玻璃丸的粒径小,硬度低,对表面冲击作用较

2 试验结果与讨论

弱,起到平整表面作用,降低了由钢丸喷丸造成的

2.1 表面形貌 较大粗糙度。可知,不同工艺喷丸对挺柱表面粗糙

挺柱端面与凸轮轴接触,是发动机运转时的主 度影响不大,基本可避免表面粗糙度对性能的不利

要工作面,且喷丸前后其表面形貌与外圆面相似, 影响。

56