Page 66 - 机械工程材料2025年第三期

P. 66

姚亚俊,等:渗氮X210CrW12钢挺柱的微粒子喷丸工艺

面残余压应力分别达到1 180,1 238 MPa,残余压应 中的塑性变形和应变诱导降低了奥氏体的稳定性,

力层深也超过200 μm,此时的喷丸强化效果最明显。 导致残余奥氏体转变为马氏体,同时引入的残余压

喷丸强度增加,弹丸冲击材料的能量增大 [10] ,导致 应力和应力集中效应进一步促进奥氏体向马氏体的

材料表层变形程度增大,从而产生更大的残余压应 转变。喷丸工艺1采用微粒子玻璃丸,喷丸强度为

力以及更深的残余压应力分布。单一玻璃丸喷丸后 0.07 mm,较低,残余奥氏体体积分数较高;喷丸工

表层残余压应力提升明显,但压应力分布较浅;陶瓷 艺2采用陶瓷丸和玻璃丸, 两种弹丸喷丸强度分别为

丸和玻璃丸复合喷丸强化后残余压应力强度和层深 0.15,0.07 mm,复合喷丸强化程度提升,残余奥氏体

均得到有效提升;采用钢丸+陶瓷丸+玻璃丸的复 体积分数相比于工艺1明显下降;喷丸工艺3采用喷

合喷丸方式(即工艺3) ,可以进一步增加表面残余压 丸强度较高的钢丸,表层材料变形程度大,奥氏体向

应力,缓解表层残余应力分布梯度,从而优化喷丸残 马氏体转变更加充分,从而获得最低的表面残余奥

余应力场 [11] 。在喷丸过程中,材料表层发生塑性变 氏体体积分数 [13] 。可知,采用工艺3的复合喷丸方式,

形,而其内部则始终为弹性变形,导致表层呈现残余 可以促进表层奥氏体向马氏体更充分转变,对表层

压应力的状态。残余压应力能够抵消摩擦拉应力, 产生更好的强化效果。

阻碍疲劳裂纹产生,减少摩擦表面疲劳剥落 [12] ,从 2.5 显微硬度

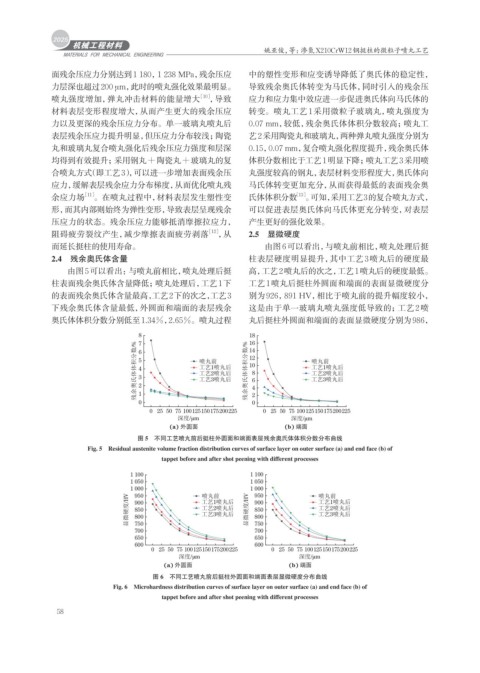

而延长挺柱的使用寿命。 由图6可以看出,与喷丸前相比,喷丸处理后挺

2.4 残余奥氏体含量 柱表层硬度明显提升,其中工艺3喷丸后的硬度最

由图5可以看出:与喷丸前相比,喷丸处理后挺 高,工艺2喷丸后的次之,工艺1喷丸后的硬度最低。

柱表面残余奥氏体含量降低;喷丸处理后,工艺1下 工艺1喷丸后挺柱外圆面和端面的表面显微硬度分

的表面残余奥氏体含量最高,工艺2下的次之, 工艺3 别为926,891 HV,相比于喷丸前的提升幅度较小,

下残余奥氏体含量最低,外圆面和端面的表层残余 这是由于单一玻璃丸喷丸强度低导致的;工艺2喷

奥氏体体积分数分别低至1.34%,2.65%。喷丸过程 丸后挺柱外圆面和端面的表面显微硬度分别为986,

8 7 6 18

16

残余奥氏体体积分数/% 5 4 3 2 喷丸前 残余奥氏体体积分数/% 12 8 6 喷丸前

14

10

工艺1喷丸后

工艺1喷丸后

工艺2喷丸后

工艺2喷丸后

工艺3喷丸后

工艺3喷丸后

0 1 4 2 0

0 25 50 75 100125150175200225 0 25 50 75 100125150175200225

深度/μm 深度/μm

(a) 外圆面 (b) 端面

图 5 不同工艺喷丸前后挺柱外圆面和端面表层残余奥氏体体积分数分布曲线

Fig. 5 Residual austenite volume fraction distribution curves of surface layer on outer surface (a) and end face (b) of

tappet before and after shot peening with different processes

1 100 1 100

1 050 1 050

1 000 喷丸前 1 000 喷丸前

950

950

显微硬度/HV 900 工艺1喷丸后 显微硬度/HV 900 工艺1喷丸后

工艺2喷丸后

工艺2喷丸后

850

850

工艺3喷丸后

工艺3喷丸后

800

800

750

700 750

700

650 650

600 600

0 25 50 75 100125150175 200 225 0 25 50 75 100125150175200 225

深度/μm 深度/μm

(a) 外圆面 (b) 端面

图 6 不同工艺喷丸前后挺柱外圆面和端面表层显微硬度分布曲线

Fig. 6 Microhardness distribution curves of surface layer on outer surface (a) and end face (b) of

tappet before and after shot peening with different processes

58