Page 85 - 机械工程材料2025年第三期

P. 85

张 宇,等:焊接电流对Ni60/Cr3C2等离子堆焊层组织及性能的影响

Q235钢基体之间形成了良好的冶金结合。Ni60合 形成碳化物;这可能会降低堆焊层与基体间的结合

金堆焊层由大量白亮的树枝晶组成,结合XRD谱推 强度。

#

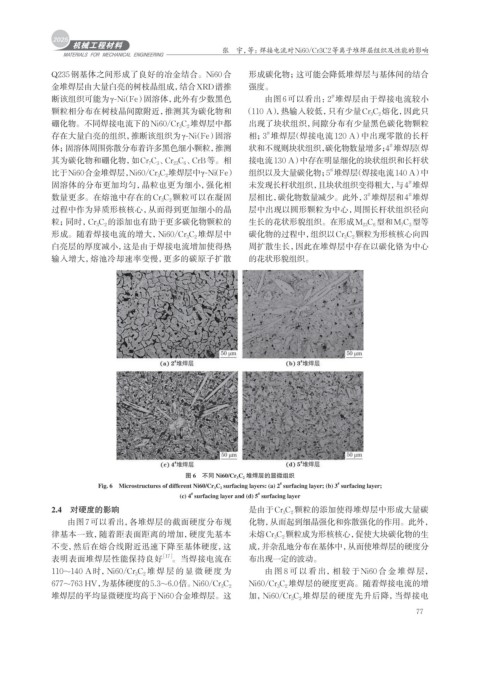

断该组织可能为γ-Ni(Fe) 固溶体,此外有少数黑色 由图6可以看出:2 堆焊层由于焊接电流较小

颗粒相分布在树枝晶间隙附近,推测其为碳化物和 (110 A),热输入较低,只有少量Cr 3 C 2 熔化,因此只

硼化物。不同焊接电流下的Ni60/Cr 3 C 2 堆焊层中都 出现了块状组织,间隙分布有少量黑色碳化物颗粒

存在大量白亮的组织,推断该组织为γ-Ni(Fe)固溶 相;3 堆焊层(焊接电流120 A)中出现零散的长杆

#

#

体;固溶体周围弥散分布着许多黑色细小颗粒,推测 状和不规则块状组织,碳化物数量增多;4 堆焊层(焊

其为碳化物和硼化物,如Cr 7 C 3 、Cr 23 C 6 、CrB等。相 接电流130 A)中存在明显细化的块状组织和长杆状

#

比于Ni60合金堆焊层,Ni60/Cr 3 C 2 堆焊层中γ-Ni(Fe) 组织以及大量碳化物;5 堆焊层(焊接电流140 A)中

#

固溶体的分布更加均匀,晶粒也更为细小,强化相 未发现长杆状组织,且块状组织变得粗大,与4 堆焊

#

#

数量更多。在熔池中存在的Cr 3 C 2 颗粒可以在凝固 层相比,碳化物数量减少。此外,3 堆焊层和4 堆焊

过程中作为异质形核核心,从而得到更加细小的晶 层中出现以圆形颗粒为中心,周围长杆状组织径向

粒;同时,Cr 3 C 2 的添加也有助于更多碳化物颗粒的 生长的花状形貌组织。在形成M 23 C 6 型和M 7 C 3 型等

形成。随着焊接电流的增大,Ni60/Cr 3 C 2 堆焊层中 碳化物的过程中,组织以Cr 3 C 2 颗粒为形核核心向四

白亮层的厚度减小,这是由于焊接电流增加使得热 周扩散生长,因此在堆焊层中存在以碳化铬为中心

输入增大,熔池冷却速率变慢,更多的碳原子扩散 的花状形貌组织。

图 6 不同 Ni60/Cr 3 C 2 堆焊层的显微组织

#

#

Fig. 6 Microstructures of different Ni60/Cr 3 C 2 surfacing layers: (a) 2 surfacing layer; (b) 3 surfacing layer;

#

(c) 4 surfacing layer and (d) 5 surfacing layer

#

2.4 对硬度的影响 是由于Cr 3 C 2 颗粒的添加使得堆焊层中形成大量碳

由图7可以看出,各堆焊层的截面硬度分布规 化物,从而起到细晶强化和弥散强化的作用。此外,

律基本一致,随着距表面距离的增加,硬度先基本 未熔Cr 3 C 2 颗粒成为形核核心,促使大块碳化物的生

不变,然后在熔合线附近迅速下降至基体硬度,这 成,并杂乱地分布在基体中,从而使堆焊层的硬度分

表明表面堆焊层性能保持良好 [17] 。当焊接电流在 布出现一定的波动。

110~140 A时,Ni60/Cr 3 C 2 堆焊层的显微硬度为 由图 8 可以看出,相较于Ni60 合金堆焊层,

677~763 HV,为基体硬度的5.3~6.0倍。Ni60/Cr 3 C 2 Ni60/Cr 3 C 2 堆焊层的硬度更高。随着焊接电流的增

堆焊层的平均显微硬度均高于Ni60合金堆焊层。这 加,Ni60/Cr 3 C 2 堆焊层的硬度先升后降,当焊接电

77