Page 84 - 机械工程材料2025年第三期

P. 84

张 宇,等:焊接电流对Ni60/Cr3C2等离子堆焊层组织及性能的影响

传导到熔池底部,导致熔深变大;同时焊接电流的增 • γ-Ni(Fe) ♣ Cr 23 C 6

-

-

-

-

♦ • ♦ Cr 7 C 3 ♠ CrB

大使得作用在基体表面上的电弧力增大,热输入增 ♠ • -

♣ ♥ Cr 3 C 2

#

5 堆焊层 ♥ ♦ ♠ ♣ • ♠

加,熔化在基体表面的堆焊粉末增加,从而引起熔高 4 堆焊层 ♥ ♦ ♠ ♣ • ♠ ♥ ♦ • ♣ ♠ ♦

#

增加,而热输入增加使得温度升高,堆焊熔池与基体 强度 ♦ •

#

3 堆焊层 ♥ ♦ ♠ ♥ ♥ • ♠

♠ ♦

之间的润湿性增强,在基体表面的流动与铺展性变 • ♦

2 堆焊层 ♦ • ♦ ♠ •

#

好,因此熔宽增加 [15] 。

1 堆焊层

#

#

#

#

#

1 ,2 ,3 ,4 ,5 堆焊层的稀释率分别为21.4%, 20 30 40 50 60 70 80 90

#

2θ/(°)

#

24.6%,27.1%,28.5%,30.7%。Ni60合金堆焊层(1

图 4 不同堆焊层的 XRD 谱

堆焊层)的稀释率最低,随着焊接电流的增加,Ni60/ Fig. 4 XRD spectra of different surfacing layers

Cr 3 C 2 堆焊层的稀释率增大。理论上等离子堆焊层

的主要物相为γ-Ni(Fe)、Cr 7 C 3 、CrB、Cr 23 C 6 和Cr 3 C 2

的稀释率应控制在15%~20%,而试验所测数值均

相。随着焊接电流的增大,熔池中铬和碳的含量也

超过了该理论范围。在Ni60合金粉末中添加较多

随之增加,Ni60/Cr 3 C 2 堆焊层中的铬化合物种类增

Cr 3 C 2 陶瓷颗粒后,只有保证复合粉末在焊接熔化时

多,且衍射峰强度也增加(含量增加);铬作为强碳化

较充分地合金化,才能得到成形质量较好的堆焊层,

物形成元素,在等离子堆焊过程中可与熔池中的碳

因此堆焊层稀释率的控制范围可以适当改变。当焊

形成M 23 C 6 型和M 7 C 3 型碳化物,其具体类型由铬和

接电流为130 A时,Ni60/Cr 3 C 2 堆焊层较其他焊接电

碳的含量比值决定。在对比标准卡片时发现,由于

流下的堆焊层表面更为光滑平整,稀释率为27.1%。

2.2 对物相组成的影响 堆焊过程中的快速凝固引发了固溶度扩展以及凝固

时热收缩引起了拉应力畸变,Cr 7 C 3 和Cr 23 C 6 物相的

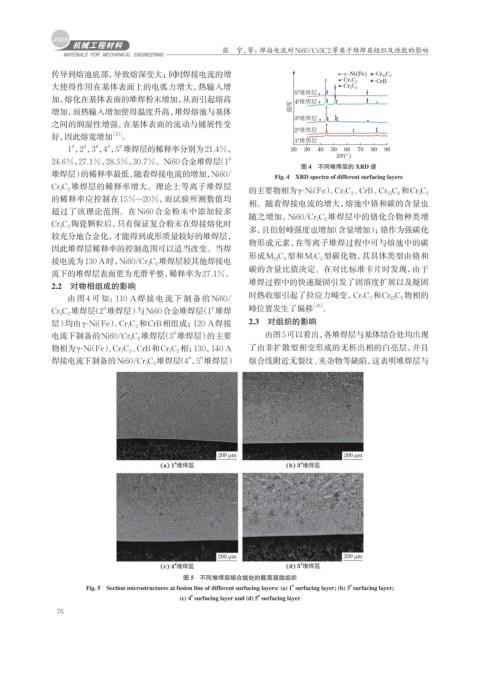

由图 4 可知:110 A焊接电流下制备的Ni60/

Cr 3 C 2 堆焊层(2 堆焊层)与Ni60合金堆焊层(1 堆焊 峰位置发生了偏移 [16] 。

#

#

层)均由γ-Ni(Fe)、Cr 7 C 3 和CrB相组成;120 A焊接 2.3 对组织的影响

#

电流下制备的Ni60/Cr 3 C 2 堆焊层(3 堆焊层)的主要 由图5可以看出, 各堆焊层与基体结合处均出现

物相为γ-Ni(Fe)、Cr 7 C 3 、CrB和Cr 3 C 2 相;130,140 A 了由非扩散型相变形成的无析出相的白亮层,并且

#

#

焊接电流下制备的Ni60/Cr 3 C 2 堆焊层(4 ,5 堆焊层) 熔合线附近无裂纹、夹杂物等缺陷,这表明堆焊层与

图 5 不同堆焊层熔合线处的截面显微组织

#

#

Fig. 5 Section microstructures at fusion line of different surfacing layers: (a) 1 surfacing layer; (b) 3 surfacing layer;

#

#

(c) 4 surfacing layer and (d) 5 surfacing layer

76