Page 83 - 机械工程材料2025年第三期

P. 83

张 宇,等:焊接电流对Ni60/Cr3C2等离子堆焊层组织及性能的影响

调整为110,120,130,140 A。将在焊接电流120 A、 2 试验结果与讨论

其他工艺参数相同条件下制备的Ni60合金堆焊层

2.1 对宏观形貌和稀释率的影响

作为对比试样。将Ni60合金堆焊层以及110,120,

#

由图2可以看出:2 堆焊层(焊接电流110 A)表

130,140 A焊接电流下制备的Ni60/Cr 3 C 2 堆焊层分

面出现了孔洞、残渣等缺陷,原因主要是焊接电流偏

#

#

#

#

#

别记作1 ,2 ,3 ,4 ,5 堆焊层。

小,导致等离子弧柱不稳定且温度较低,复合粉末无

堆焊层的横截面结构如图1所示,其中L为熔宽,

法完全熔化而产生飞溅;随着焊接电流增加至120 A

h 1 为熔高, h 2 为熔深, S 1 为堆焊层的面积, S 2 为基体

(3 堆焊层),堆焊层表面较为光滑但不够平整;当焊

#

被熔化的面积。堆焊层与基体之间的结合性能用稀

#

接电流为130 A(4 堆焊层)时,粉末熔化充分,堆焊

释率表示,稀释率的计算公式 [14] 为

层表面变得光滑平整,无明显裂纹、孔洞等缺陷,成

S

η = 2 (1) 形质量良好。当焊接电流为140 A时,5 堆焊层表面

#

S +S

1

2

因等离子束能量密度过高而出现了严重的氧化烧损

式中: η 为稀释率。

现象,变得十分粗糙。

图 1 单道堆焊层横截面结构示意

Fig. 1 Structure diagram of cross-section of single-pass 图 2 不同堆焊层的表面宏观形貌

surfacing layer Fig. 2 Surface macromorphology of different surfacing layers:

#

#

#

用线切割方法将所得堆焊层沿与焊接方向 (a) 2 surfacing layer; (b) 3 surfacing layer; (c) 4 surfacing

#

layer and (d) 5 surfacing layer

垂直的方向切开,制备金相试样,经打磨、抛光,

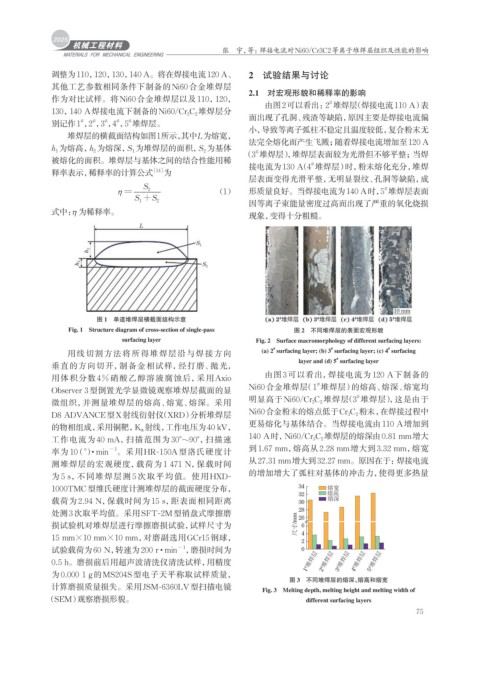

由图 3 可以看出,焊接电流为 120 A下制备的

用体积分数 4%硝酸乙醇溶液腐蚀后,采用Axio #

Observer 3型倒置光学显微镜观察堆焊层截面的显 Ni60合金堆焊层(1 堆焊层)的熔高、熔深、熔宽均

明显高于Ni60/Cr 3 C 2 堆焊层(3 堆焊层),这是由于

#

微组织,并测量堆焊层的熔高、熔宽、熔深。采用

Ni60合金粉末的熔点低于Cr 3 C 2 粉末,在焊接过程中

D8 ADVANCE型X射线衍射仪(XRD)分析堆焊层

的物相组成,采用铜靶,K α 射线,工作电压为40 kV, 更易熔化与基体结合。当焊接电流由110 A增加到

140 A时,Ni60/Cr 3 C 2 堆焊层的熔深由0.81 mm增大

工作电流为 40 mA,扫描范围为 30°~90°,扫描速

率为 10 (°)· min − 1 。采用HR-150A型洛氏硬度计 到1.67 mm,熔高从2.28 mm增大到3.32 mm,熔宽

测堆焊层的宏观硬度,载荷为 1 471 N,保载时间 从27.31 mm增大到32.27 mm。原因在于:焊接电流

为 5 s,不同堆焊层测 5 次取平均值。使用HXD- 的增加增大了弧柱对基体的冲击力,使得更多热量

1000TMC型维氏硬度计测堆焊层的截面硬度分布, 34 熔宽

32 熔高

载荷为 2.94 N,保载时间为 15 s,距表面相同距离 30 熔深

处测3次取平均值。采用SFT-2M型销盘式摩擦磨 28

26

损试验机对堆焊层进行摩擦磨损试验,试样尺寸为 尺寸/mm 6

15 mm×10 mm×10 mm,对磨副选用GCr15钢球, 4 2

试验载荷为60 N,转速为200 r · min −1 ,磨损时间为 0

0.5 h。磨损前后用超声波清洗仪清洗试样,用精度 1 # 堆焊层 2 # 堆焊层 3 # 堆焊层 4 # 堆焊层 5 # 堆焊层

为 0.000 1 g的MS204S型电子天平称取试样质量,

图 3 不同堆焊层的熔深、熔高和熔宽

计算磨损质量损失。采用JSM-6360LV型扫描电镜 Fig. 3 Melting depth, melting height and melting width of

(SEM)观察磨损形貌。 different surfacing layers

75