Page 86 - 机械工程材料2025年第三期

P. 86

张 宇,等:焊接电流对Ni60/Cr3C2等离子堆焊层组织及性能的影响

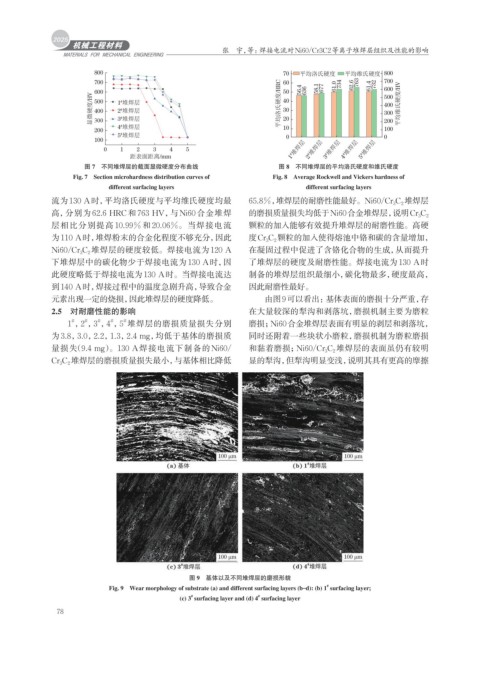

800 70 平均洛氏硬度 平均维氏硬度 800

700 60 61.0 734 62.6 763 61.4 732 700

600 50 56.4 636 58.1 677 600

显微硬度/HV 500 1 堆焊层 平均洛氏硬度/HRC 40 400 平均维氏硬度/HV

500

#

30

2 堆焊层

#

400

300

3 堆焊层

300

#

20

#

100

200 4 堆焊层 10 200

5 堆焊层 0 0

#

100

0 1 2 3 4 5 1 # 堆焊层 2 # 堆焊层 3 # 堆焊层 4 # 堆焊层 5 # 堆焊层

距表面距离/mm

图 7 不同堆焊层的截面显微硬度分布曲线 图 8 不同堆焊层的平均洛氏硬度和维氏硬度

Fig. 7 Section microhardness distribution curves of Fig. 8 Average Rockwell and Vickers hardness of

different surfacing layers different surfacing layers

流为130 A时,平均洛氏硬度与平均维氏硬度均最 65.8%,堆焊层的耐磨性能最好。Ni60/Cr 3 C 2 堆焊层

高,分别为 62.6 HRC和 763 HV,与Ni60 合金堆焊 的磨损质量损失均低于Ni60合金堆焊层,说明Cr 3 C 2

层相比分别提高 10.99%和 20.06%。当焊接电流 颗粒的加入能够有效提升堆焊层的耐磨性能。高硬

为110 A时,堆焊粉末的合金化程度不够充分,因此 度Cr 3 C 2 颗粒的加入使得熔池中铬和碳的含量增加,

Ni60/Cr 3 C 2 堆焊层的硬度较低。焊接电流为120 A 在凝固过程中促进了含铬化合物的生成,从而提升

下堆焊层中的碳化物少于焊接电流为130 A时,因 了堆焊层的硬度及耐磨性能。焊接电流为130 A时

此硬度略低于焊接电流为130 A时。当焊接电流达 制备的堆焊层组织最细小,碳化物最多,硬度最高,

到140 A时,焊接过程中的温度急剧升高,导致合金 因此耐磨性最好。

元素出现一定的烧损,因此堆焊层的硬度降低。 由图9可以看出:基体表面的磨损十分严重,存

2.5 对耐磨性能的影响 在大量较深的犁沟和剥落坑,磨损机制主要为磨粒

#

#

#

#

#

1 ,2 ,3 ,4 ,5 堆焊层的磨损质量损失分别 磨损;Ni60合金堆焊层表面有明显的剥层和剥落坑,

为3.8,3.0,2.2,1.3,2.4 mg,均低于基体的磨损质 同时还附着一些块状小磨粒,磨损机制为磨粒磨损

量损失(9.4 mg)。130 A焊接电流下制备的Ni60/ 和黏着磨损;Ni60/Cr 3 C 2 堆焊层的表面虽仍有较明

Cr 3 C 2 堆焊层的磨损质量损失最小,与基体相比降低 显的犁沟,但犁沟明显变浅,说明其具有更高的摩擦

图 9 基体以及不同堆焊层的磨损形貌

Fig. 9 Wear morphology of substrate (a) and different surfacing layers (b‒d): (b) 1 surfacing layer;

#

(c) 3 surfacing layer and (d) 4 surfacing layer

#

#

78