Page 114 - 机械工程材料2025年第三期

P. 114

李洋阳,等:双金属复合管中L360MS管线钢焊接接头的疲劳裂纹扩展行为以及疲劳寿命预测

1 试样制备与试验方法 于99.99%的氩气)打底、焊条电弧焊填充的多层多

[5]

道焊工艺对复合管进行焊接,采用较小的熔合比 ,

1.1 试样制备

焊接坡口采用V型坡口,尺寸如图1所示。在焊接

母材为气田集气管线更换工程采用的新

过程中严格控制层间温度不高于100 ℃, 具体焊接

L360MS管线钢/N08825 镍基合金双金属复合管, 参数见表2。焊接完成后,为消除接头残余应力,将

L360MS中的M代表热机械轧制态,S代表酸性服 焊接接头在 600 ℃下保温 3 h,炉冷。对焊接接头

役管线。焊接材料选用ERNiCrMo-3 合金焊丝或 进行100%的射线和超声无损检测,确保接头无气

ENiCrMo-3合金焊条。L360MS管线钢和焊接材料 孔、裂纹等缺陷。焊接完成后,将 2 mm厚的覆层

[10]

的化学成分见表1 。 N08825镍基合金剥离,剩余的L360MS管线钢规格

选用全自动钨极氩弧焊(保护气体为纯度不低 为ϕ710 mm×24 mm。

表1 L360MS管线钢和焊接材料的化学成分

Table 1 Chemical composition of L360MS pipeline steel and welding materials

质量分数/%

材料

C Si Mn P S Ni Cr Mo Cu V Ti Fe Al Nb

L360MS管线钢 0.100 0.45 1.65 0.025 0.003 0.05 0.04 余

焊接材料 0.030 0.40 0.30 0.010 0.010 61.60 22.00 8.70 0.03 3.00 0.10 3.7

或者失效(泄露或爆裂)等情况下的压力波动(即应

力比R≈0.1) ,不考虑管道运行中频繁发生的小压

力波动( R≈0.8) 。按照GB/T 6398—2017,在焊接

接头的母材、焊缝以及热影响区(HAZ) 截取疲劳试

样,其中HAZ的取样位置如图 3所示,试样为标准

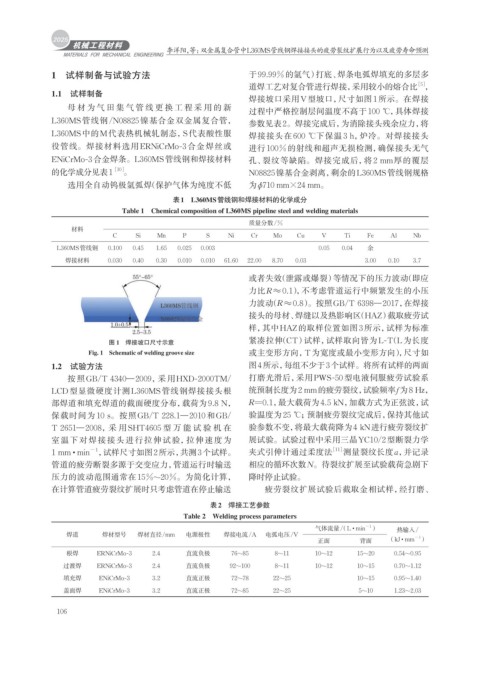

图 1 焊接坡口尺寸示意 紧凑拉伸(CT) 试样,试样取向皆为L-T(L为长度

Fig. 1 Schematic of welding groove size 或主变形方向,T为宽度或最小变形方向),尺寸如

1.2 试验方法 图4所示,每组不少于3个试样。将所有试样的两面

按照GB/T 4340—2009,采 用HXD-2000TM/ 打磨光滑后,采用PWS-50型电液伺服疲劳试验系

LCD型显微硬度计测L360MS管线钢焊接接头根 统预制长度为2 mm的疲劳裂纹,试验频率f为8 Hz,

部焊道和填充焊道的截面硬度分布,载荷为9.8 N, R=0.1,最大载荷为4.5 kN,加载方式为正弦波,试

保载时间为 10 s。按照GB/T 228.1—2010 和GB/ 验温度为25 ℃; 预制疲劳裂纹完成后,保持其他试

T 2651—2008,采 用 SHT4605 型万能试验机在 验参数不变,将最大载荷降为4 kN进行疲劳裂纹扩

室温下对焊接接头进行拉伸试验,拉伸速度为 展试验。试验过程中采用三晶YC10/2型断裂力学

1 mm · min −1 ,试样尺寸如图2所示,共测3个试样。 夹式引伸计通过柔度法 [11] 测量裂纹长度a,并记录

管道的疲劳断裂多源于交变应力,管道运行时输送 相应的循环次数N。待裂纹扩展至试验载荷急剧下

压力的波动范围通常在15%~20%。为简化计算, 降时停止试验。

在计算管道疲劳裂纹扩展时只考虑管道在停止输送 疲劳裂纹扩展试验后截取金相试样,经打磨、

表2 焊接工艺参数

Table 2 Welding process parameters

−1

气体流量/(L · min ) 热输入/

焊道 焊材型号 焊材直径/mm 电源极性 焊接电流/A 电弧电压/V −1

正面 背面 (kJ · mm )

根焊 ERNiCrMo-3 2.4 直流负极 76~85 8~11 10~12 15~20 0.54~0.95

过渡焊 ERNiCrMo-3 2.4 直流负极 92~100 8~11 10~12 10~15 0.70~1.12

填充焊 ENiCrMo-3 3.2 直流正极 72~78 22~25 10~15 0.95~1.40

盖面焊 ENiCrMo-3 3.2 直流正极 72~85 22~25 5~10 1.23~2.03

106