Page 119 - 机械工程材料2025年第三期

P. 119

李洋阳,等:双金属复合管中L360MS管线钢焊接接头的疲劳裂纹扩展行为以及疲劳寿命预测

长度a 0 为3 mm。由于只模拟实际管线停输或失效状

态时的工况,最大载荷为管道的工作压力(4 MPa),

最小载荷为0.4 MPa,每月停输次数按3次估算。在

计算管道疲劳寿命时,还需要确定导致裂纹失稳扩

展的裂纹尺寸a c ,但此临界裂纹长度不一定是管道

壁厚。管道中的某个裂纹可能在扩展到较短长度后

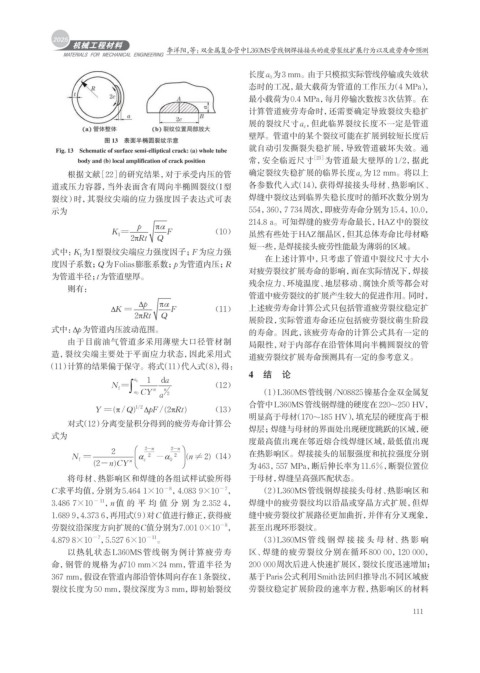

图 13 表面半椭圆裂纹示意

Fig. 13 Schematic of surface semi-elliptical crack: (a) whole tube 就自动引发撕裂失稳扩展,导致管道破坏失效。通

body and (b) local amplification of crack position 常,安全临近尺寸 [23] 为管道最大壁厚的 1/2,据此

根据文献[22]的研究结果,对于承受内压的管 确定裂纹失稳扩展的临界长度a c 为12 mm。将以上

道或压力容器,当外表面含有周向半椭圆裂纹(I型 各参数代入式(14),获得焊接接头母材、热影响区、

裂纹)时,其裂纹尖端的应力强度因子表达式可表 焊缝中裂纹达到临界失稳长度时的循环次数分别为

示为 554,360,7 734周次,即疲劳寿命分别为15.4,10.0,

p π α 214.8 a。可知焊缝的疲劳寿命最长,HAZ中的裂纹

K = F (10) 虽然有些处于HAZ细晶区,但其总体寿命比母材略

2 Rt Q

π

I

短一些,是焊接接头疲劳性能最为薄弱的区域。

式中:K 为I型裂纹尖端应力强度因子;F为应力强

I

在上述计算中,只考虑了管道中裂纹尺寸大小

度因子系数;Q为Folias膨胀系数;p为管道内压;R 对疲劳裂纹扩展寿命的影响,而在实际情况下,焊接

t

为管道半径;为管道壁厚。

残余应力、环境温度、地层移动、腐蚀介质等都会对

则有:

管道中疲劳裂纹的扩展产生较大的促进作用。同时,

∆ p π α

∆ K = F (11) 上述疲劳寿命计算公式只包括管道疲劳裂纹稳定扩

2 Rt Q

π

展阶段,实际管道寿命还应包括疲劳裂纹萌生阶段

式中:∆p为管道内压波动范围。 的寿命。因此,该疲劳寿命的计算公式具有一定的

由于目前油气管道多采用薄壁大口径管材制 局限性,对于内部存在沿管体周向半椭圆裂纹的管

造,裂纹尖端主要处于平面应力状态,因此采用式 道疲劳裂纹扩展寿命预测具有一定的参考意义。

(11)计算的结果偏于保守。将式(11)代入式(8),得:

4 结 论

1

N f = ∫ c a 0 a CY n a d n a 2 (12) (1)L360MS管线钢/N08825镍基合金双金属复

Q

Y = ( / ) 1/2 ∆ pF /(2 Rt (13) 合管中L360MS管线钢焊缝的硬度在220~250 HV,

π

π

)

明显高于母材(170~185 HV),填充层的硬度高于根

对式(12)分离变量积分得到的疲劳寿命计算公

焊层;焊缝与母材的界面处出现硬度跳跃的区域,硬

式为

度最高值出现在邻近熔合线焊缝区域,最低值出现

在热影响区。焊接接头的屈服强度和抗拉强度分别

(14)

为463,557 MPa,断后伸长率为11.6%,断裂位置位

将母材、热影响区和焊缝的各组试样试验所得 于母材,焊缝呈高强匹配状态。

C求平均值,分别为5.464 1×10 −8 ,4.083 9×10 −7 , (2)L360MS管线钢焊接接头母材、热影响区和

3.486 7×10 − 11 ,n 值的平均值分别为 2.352 4, 焊缝中的疲劳裂纹均以沿晶或穿晶方式扩展,但焊

1.689 9,4.373 6,再用式(9)对C值进行修正,获得疲 缝中疲劳裂纹扩展路径更加曲折,并伴有分叉现象,

−8

劳裂纹沿深度方向扩展的C值分别为7.001 0×10 , 甚至出现环形裂纹。

4.879 8×10 −7 ,5.527 6×10 −11 。 (3)L360MS 管 线 钢 焊 接 接 头 母 材、热 影 响

以热轧状态L360MS管线钢为例计算疲劳寿 区、焊缝的疲劳裂纹分别在循环 800 00,120 000,

命,钢管的规格为ϕ710 mm×24 mm,管道半径为 200 000周次后进入快速扩展区,裂纹长度迅速增加;

367 mm,假设在管道内部沿管体周向存在1条裂纹, 基于Paris公式利用Smith法回归推导出不同区域疲

裂纹长度为50 mm,裂纹深度为3 mm,即初始裂纹 劳裂纹稳定扩展阶段的速率方程,热影响区的材料

111