Page 118 - 机械工程材料2025年第三期

P. 118

李洋阳,等:双金属复合管中L360MS管线钢焊接接头的疲劳裂纹扩展行为以及疲劳寿命预测

da

lg =lgCn ∆ (7)

+ lg K

dN

对不同试样的da/dN与∆K进行线性回归,即

可获得材料常数C和n值。不同试样的da/dN-∆K

关系曲线如图11所示,所得材料常数和相关系数如

表 3 所示。由表 3 可以看出,在同一应力比 0.1 下,

L360MS管线钢焊接接头不同试样的材料常数C不

在同一数量级上,说明母材、HAZ、焊缝的疲劳裂纹

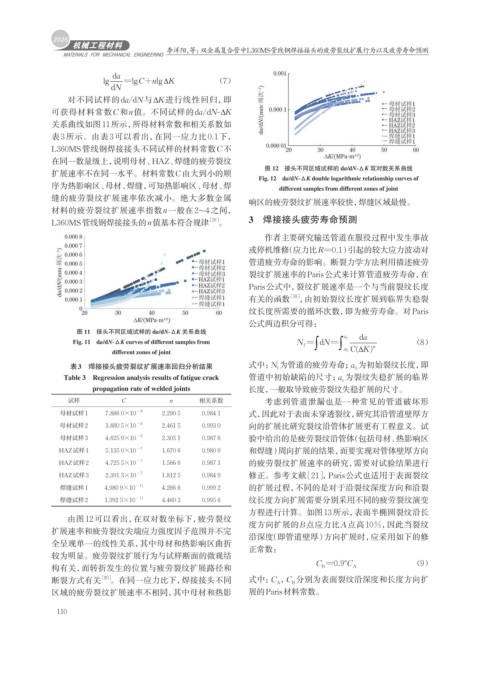

图 12 接头不同区域试样的 da/dN-ΔK 双对数关系曲线

扩展速率不在同一水平。材料常数C由大到小的顺

Fig. 12 da/dN-ΔK double logarithmic relationship curves of

序为热影响区、母材、焊缝,可知热影响区、母材、焊 different samples from different zones of joint

缝的疲劳裂纹扩展速率依次减小。绝大多数金属

响区的疲劳裂纹扩展速率较快,焊缝区域最慢。

材料的疲劳裂纹扩展速率指数n一般在2~4之间,

L360MS管线钢焊接接头的n值基本符合规律 [19] 。 3 焊接接头疲劳寿命预测

作者主要研究输送管道在服役过程中发生事故

或停机维修(应力比R=0.1)引起的较大应力波动对

管道疲劳寿命的影响。断裂力学方法利用描述疲劳

裂纹扩展速率的Paris公式来计算管道疲劳寿命,在

Paris公式中,裂纹扩展速率是一个与当前裂纹长度

有关的函数 [18] ,由初始裂纹长度扩展到临界失稳裂

纹长度所需要的循环次数,即为疲劳寿命。对Paris

公式两边积分可得:

图 11 接头不同区域试样的 da/dN-ΔK 关系曲线

∫

N

Fig. 11 da/dN-ΔK curves of different samples from N =d = ∫ c a da (8)

different zones of joint f a 0 C( K∆ ) n

表3 焊接接头疲劳裂纹扩展速率回归分析结果 式中:N 为管道的疲劳寿命;a 为初始裂纹长度,即

f

0

Table 3 Regression analysis results of fatigue crack 管道中初始缺陷的尺寸;a 为裂纹失稳扩展的临界

c

propagation rate of welded joints 长度,一般取导致疲劳裂纹失稳扩展的尺寸。

试样 C n 相关系数 考虑到管道泄漏也是一种常见的管道破坏形

−8

母材试样1 7.886 0×10 2.290 5 0.984 1 式,因此对于表面未穿透裂纹,研究其沿管道壁厚方

−8

母材试样2 3.880 5×10 2.461 5 0.993 0 向的扩展比研究裂纹沿管体扩展更有工程意义。试

母材试样3 4.625 9×10 −8 2.305 1 0.987 6 验中给出的是疲劳裂纹沿管体(包括母材、热影响区

HAZ试样1 5.135 0×10 −7 1.670 6 0.980 9 和焊缝)周向扩展的结果,而要实现对管体壁厚方向

HAZ试样2 4.725 5×10 −7 1.586 6 0.987 1 的疲劳裂纹扩展速率的研究,需要对试验结果进行

HAZ试样3 2.391 3×10 −7 1.812 5 0.984 9 修正。参考文献[21],Paris公式也适用于表面裂纹

−11

焊缝试样1 4.980 9×10 4.286 8 0.999 2 的扩展过程,不同的是对于沿裂纹深度方向和沿裂

−11

焊缝试样2 1.992 5×10 4.460 3 0.995 6 纹长度方向扩展需要分别采用不同的疲劳裂纹演变

方程进行计算。如图13所示,表面半椭圆裂纹沿长

由图12可以看出,在双对数坐标下,疲劳裂纹

度方向扩展的B点应力比A点高10%,因此当裂纹

扩展速率和疲劳裂纹尖端应力强度因子范围并不完

沿深度(即管道壁厚)方向扩展时,应采用如下的修

全呈现单一的线性关系,其中母材和热影响区曲折

正常数:

较为明显。疲劳裂纹扩展行为与试样断面的微观结

C =0.9 C (9)

n

构有关,而转折发生的位置与疲劳裂纹扩展路径和 B A

断裂方式有关 [20] 。在同一应力比下,焊接接头不同 式中:C ,C 分别为表面裂纹沿深度和长度方向扩

A

B

区域的疲劳裂纹扩展速率不相同,其中母材和热影 展的Paris材料常数。

110