Page 126 - 机械工程材料2025年第三期

P. 126

杨哲懿,等:耐磨钢高温压缩变形的本构模型构建及热加工图

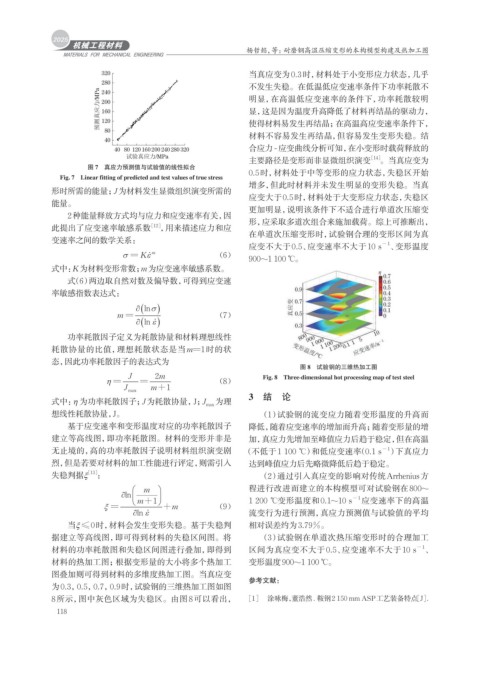

320 当真应变为0.3时,材料处于小变形应力状态,几乎

280 不发生失稳。在低温低应变速率条件下功率耗散不

预测真应力/MPa 200 明显,在高温低应变速率的条件下,功率耗散较明

240

显,这是因为温度升高降低了材料再结晶的驱动力,

160

120

使得材料易发生再结晶;在高温高应变速率条件下,

80

材料不容易发生再结晶,但容易发生变形失稳。结

40

40 80 120 160 200 240 280 320 合应力-应变曲线分析可知,在小变形时载荷释放的

试验真应力/MPa [14]

主要路径是变形而非显微组织演变 。当真应变为

图 7 真应力预测值与试验值的线性拟合

Fig. 7 Linear fitting of predicted and test values of true stress 0.5时,材料处于中等变形的应力状态,失稳区开始

增多,但此时材料并未发生明显的变形失稳。当真

形时所需的能量;J为材料发生显微组织演变所需的

应变大于0.5时,材料处于大变形应力状态,失稳区

能量。

更加明显,说明该条件下不适合进行单道次压缩变

2种能量释放方式均与应力和应变速率有关,因

形,应采取多道次组合来施加载荷。综上可推断出,

此提出了应变速率敏感系数 [12] ,用来描述应力和应

在单道次压缩变形时,试验钢合理的变形区间为真

变速率之间的数学关系:

应变不大于0.5、应变速率不大于10 s −1 、变形温度

m

σ ε = K (6)

900~1 100 ℃。

式中:K为材料变形常数;m为应变速率敏感系数。

式(6)两边取自然对数及偏导数,可得到应变速

率敏感指数表达式:

( σ

∂ ln )

m = (7)

( ∂ ln ) ε

功率耗散因子定义为耗散协量和材料理想线性

耗散协量的比值,理想耗散状态是当m=1 时的状

态,因此功率耗散因子的表达式为

图 8 试验钢的三维热加工图

J 2m Fig. 8 Three-dimensional hot processing map of test steel

η = = (8)

J max m +1

式中: η 为功率耗散因子;J为耗散协量,J;J max 为理 3 结 论

想线性耗散协量,J。 (1)试验钢的流变应力随着变形温度的升高而

基于应变速率和变形温度对应的功率耗散因子 降低,随着应变速率的增加而升高;随着变形量的增

建立等高线图,即功率耗散图。材料的变形并非是 加,真应力先增加至峰值应力后趋于稳定,但在高温

无止境的,高的功率耗散因子说明材料组织演变剧 (不低于1 100 ℃)和低应变速率(0.1 s )下真应力

−1

烈,但是若要对材料的加工性能进行评定,则需引入 达到峰值应力后先略微降低后趋于稳定。

失稳判据ξ [13] : (2)通过引入真应变的影响对传统Arrhenius方

m 程进行改进而建立的本构模型可对试验钢在800~

∂ln m −1 应变速率下的高温

ξ = +1 + m (9) 1 200 ℃变形温度和0.1~10 s

∂ln ε 流变行为进行预测,真应力预测值与试验值的平均

当ξ ≤0时,材料会发生变形失稳。基于失稳判 相对误差约为3.79%。

据建立等高线图,即可得到材料的失稳区间图。将 (3)试验钢在单道次热压缩变形时的合理加工

材料的功率耗散图和失稳区间图进行叠加,即得到 区间为真应变不大于0.5、应变速率不大于10 s −1 、

材料的热加工图;根据变形量的大小将多个热加工 变形温度900~1 100 ℃。

图叠加则可得到材料的多维度热加工图。当真应变

参考文献:

为0.3,0.5,0.7,0.9时,试验钢的三维热加工图如图

8所示,图中灰色区域为失稳区。由图8可以看出, [1] 涂咏梅,董浩然. 鞍钢2 150 mm ASP工艺装备特点[J].

118