Page 17 - 机械工程材料2025年第三期

P. 17

马鸣图,等:论汽车材料研发和推广应用的EVI模式

5.2 蒂森克虏伯公司的EVI活动 结构以及碰撞、耐久性等性能,不仅进行了虚拟模拟

蒂森克虏伯公司为汽车行业提供技术解决方 分析,还开展了实件测试,甚至防腐性能和涂装性能

案和EVI技术服务,前后推出5款车身和平台系统, 也进行了验证,因而必然会给用户带来成功的体验。

分别为1998年设计开发的ULSAB车身、2003年推 汽车厂商在实现汽车减重、零件功能提升和成本下

®

出的NSB 车身、2009 年的InCar 平台、2014 年的 降等方面都能找到理想的方案。同时,项目通过构

®

InCar*plus平台和2019年的selectrify 平台。 建二氧化碳排放评估体系,全面且系统地展示了

®

Incar项目 [22] 是蒂森克虏伯公司为汽车行业所 汽车开发中的环境保护措施以及所具备的透明度。

设计的创新性研发项目。该项目以客户为导向,与 Incar EVI模式的另一突出特点在于,对同一个零件

汽车产业的合作伙伴共同确定研究方向,重点关注 的选材、生产流程和工艺进行了多种方案的对比。

汽车的质量、成本、功能以及二氧化碳排放的可持 以汽车的B柱为例,其在成本、质量、二氧化碳排放

续性改进,研发成果中包括30多项关于车身、底盘 方面与标杆参考件的多种方案的比较结果见表3,

®

和动力系统的创新性解决方案。该项目选取的标杆 标杆方案为DP-W 600 不等厚激光拼焊冷冲压成

车是一个要求严格的高性能车型,其整体指标代表 形板。

了2009年汽车技术发展水平,部分性能和技术更处 在Incar项目的基础上,2016年蒂森克虏伯公司

于领先地位。该项目旨在超越标杆车的相关性能和 继续开展了Incar plus项目 [22] ,该项目融合了公司内

结构,而相关的创新方案均以成熟度和可行性为依 部多学科专业知识,打造了多种零件,超过40个轻

据,以便快速地适应客户的个性化需求。借助第三 量化的独立解决方案,可以在不影响车辆性能的前

方的数据库,项目中的各项指标,尤其是二氧化碳排 提下实现有效减重,白车身的轻量化指数降至2.7。

放指标,可媲美当前一流技术。项目的实施集成了 5.3 TAGAL的EVI服务模式

蒂森克虏伯公司在材料开发、工程设计、零件制造、 TAGAL的EVI服务模式可追溯至2008年蒂森

样件试制和工装设备制造等领域的相关团队的技术 克虏伯钢铁中国应用技术组的成立。2010年,该团

优势,其合作模式也彰显了蒂森克虏伯公司在百余 队整体并入TAGAL旗下。2012年,TAGAL将传统

年的发展历史中一直与汽车领域用户所建立的合作 的早期技术介入(early technology involvement,ETI)

伙伴关系。项目中所提出包括车身、底盘、动力总 和先期工艺介入(early process involvement,EPI)

成等方面超过30余项的创新解决方案,均经过充分 相结合,提出了“ETI=EVI+EPI”的特色技术服

论证和时间验证,成熟度很高。对于新开发零件的 务模式。2024年,TAGAL再次将EVI模式升级, 推

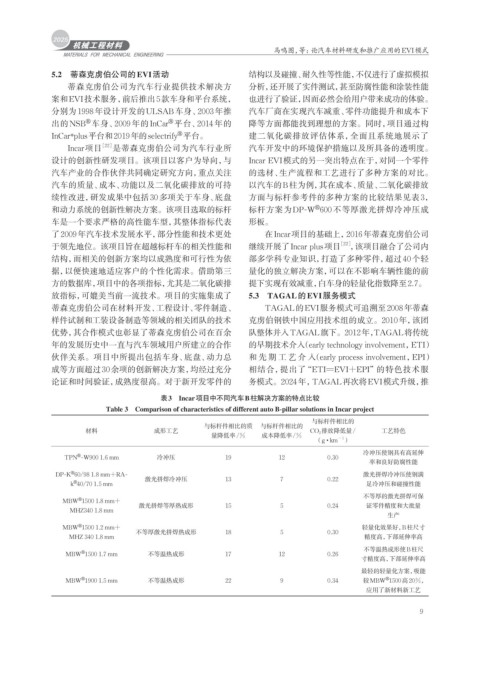

表3 Incar项目中不同汽车B柱解决方案的特点比较

Table 3 Comparison of characteristics of different auto B-pillar solutions in Incar project

与标杆件相比的

与标杆件相比的质 与标杆件相比的

材料 成形工艺 CO 2 排放降低量/ 工艺特色

量降低率/% 成本降低率/%

(g·km −1 )

冷冲压使钢具有高延伸

®

TPN -W900 1.6 mm 冷冲压 19 12 0.30

率和良好防腐性能

®

DP-K 60/98 1.8 mm+RA- 激光拼焊冷冲压使钢满

激光拼焊冷冲压 13 7 0.22

®

k 40/70 1.5 mm 足冷冲压和碰撞性能

不等厚的激光拼焊可保

®

MBW 1500 1.8 mm+

激光拼焊等厚热成形 15 5 0.24 证零件精度和大批量

MHZ340 1.8 mm

生产

®

MBW 1500 1.2 mm+ 轻量化效果好,B柱尺寸

不等厚激光拼焊热成形 18 5 0.30

MHZ 340 1.8 mm 精度高,下部延伸率高

不等温热成形使B柱尺

®

MBW 1500 1.7 mm 不等温热成形 17 12 0.26

寸精度高,下部延伸率高

最轻的轻量化方案,吸能

® ®

MBW 1900 1.5 mm 不等温热成形 22 9 0.34 较MBW 1500高20%,

应用了新材料新工艺

9