Page 40 - 机械工程材料2025年第三期

P. 40

莫志伟,等:烧结温度和铌、锰掺杂量对钛酸铅钡基高居里点PTC陶瓷阻温特性的影响

晶界变化引起。这时陶瓷的电阻率在低温和高温之 质的量分数为0.001 0,在烧结温度1 290 ℃下随着铌

间的变化幅度降低,升阻比随锰掺杂量的增加而降 掺杂量的增加,陶瓷的体积密度先增后减,当掺杂铌

低并趋于稳定。 的物质的量分数为0.002 4时, 陶瓷的体积密度最大,

2.2 铌掺杂对陶瓷性能的影响 为5.882 g · cm −3 。

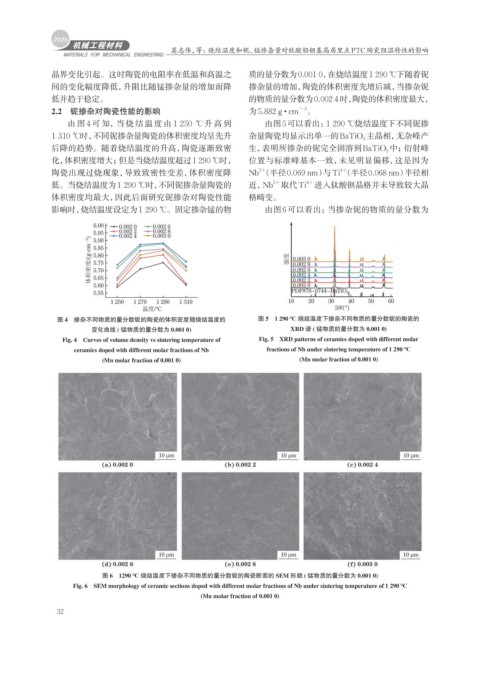

由图 4 可知,当烧 结温度 由 1 250 ℃ 升高 到 由图5可以看出:1 290 ℃烧结温度下不同铌掺

1 310 ℃时,不同铌掺杂量陶瓷的体积密度均呈先升 杂量陶瓷均显示出单一的BaTiO 3 主晶相,无杂峰产

后降的趋势。随着烧结温度的升高,陶瓷逐渐致密 生,表明所掺杂的铌完全固溶到BaTiO 3 中;衍射峰

化,体积密度增大;但是当烧结温度超过1 290 ℃时, 位置与标准峰基本一致,未见明显偏移,这是因为

4+

5+

陶瓷出现过烧现象,导致致密性变差,体积密度降 Nb (半径0.069 nm)与Ti (半径0.068 nm)半径相

低。当烧结温度为1 290 ℃时,不同铌掺杂量陶瓷的 近,Nb 5+ 取代Ti 4+ 进入钛酸钡晶格并未导致较大晶

体积密度均最大,因此后面研究铌掺杂对陶瓷性能 格畸变。

影响时,烧结温度设定为1 290 ℃。固定掺杂锰的物 由图6可以看出:当掺杂铌的物质的量分数为

图 4 掺杂不同物质的量分数铌的陶瓷的体积密度随烧结温度的 图 5 1 290 ℃ 烧结温度下掺杂不同物质的量分数铌的陶瓷的

变化曲线 ( 锰物质的量分数为 0.001 0) XRD 谱 ( 锰物质的量分数为 0.001 0)

Fig. 4 Curves of volume density vs sintering temperature of Fig. 5 XRD patterns of ceramics doped with different molar

ceramics doped with different molar fractions of Nb fractions of Nb under sintering temperature of 1 290 ℃

(Mn molar fraction of 0.001 0) (Mn molar fraction of 0.001 0)

图 6 1290 ℃ 烧结温度下掺杂不同物质的量分数铌的陶瓷断面的 SEM 形貌 ( 锰物质的量分数为 0.001 0)

Fig. 6 SEM morphology of ceramic sections doped with different molar fractions of Nb under sintering temperature of 1 290 ℃

(Mn molar fraction of 0.001 0)

32