Page 38 - 机械工程材料2025年第三期

P. 38

莫志伟,等:烧结温度和铌、锰掺杂量对钛酸铅钡基高居里点PTC陶瓷阻温特性的影响

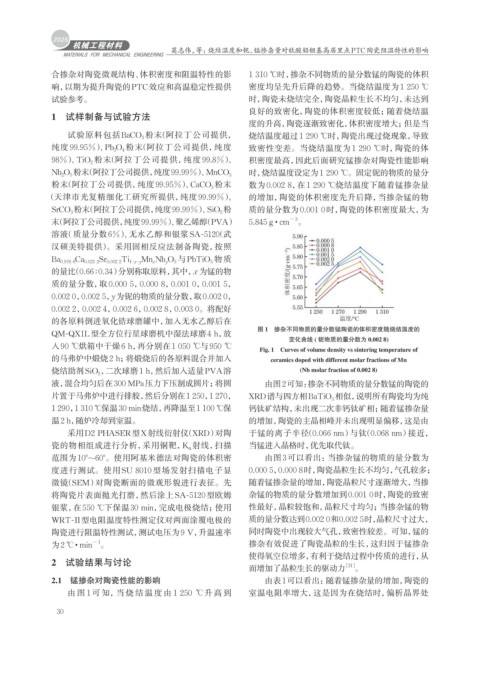

合掺杂对陶瓷微观结构、体积密度和阻温特性的影 1 310 ℃时,掺杂不同物质的量分数锰的陶瓷的体积

响,以期为提升陶瓷的PTC效应和高温稳定性提供 密度均呈先升后降的趋势。当烧结温度为1 250 ℃

试验参考。 时,陶瓷未烧结完全,陶瓷晶粒生长不均匀,未达到

良好的致密化,陶瓷的体积密度较低;随着烧结温

1 试样制备与试验方法

度的升高,陶瓷逐渐致密化,体积密度增大;但是当

试验原料包括BaCO 3 粉末(阿拉丁公司提供, 烧结温度超过1 290 ℃时,陶瓷出现过烧现象,导致

纯度 99.95%)、Pb 3 O 4 粉末(阿拉丁公司提供,纯度 致密性变差。当烧结温度为 1 290 ℃时,陶瓷的体

98%)、TiO 2 粉末(阿拉丁公司提供,纯度 99.8%)、 积密度最高,因此后面研究锰掺杂对陶瓷性能影响

时,烧结温度设定为1 290 ℃。固定铌的物质的量分

Nb 2 O 5 粉末(阿拉丁公司提供,纯度99.99%)、MnCO 3

粉末(阿拉丁公司提供,纯度99.95%)、CaCO 3 粉末 数为0.002 8,在1 290 ℃烧结温度下随着锰掺杂量

(天津市光复精细化工研究所提供,纯度99.99%)、 的增加,陶瓷的体积密度先升后降,当掺杂锰的物

SrCO 3 粉末(阿拉丁公司提供,纯度99.99%)、SiO 2 粉 质的量分数为0.001 0时,陶瓷的体积密度最大,为

末(阿拉丁公司提供,纯度99.99%) 、聚乙烯醇(PVA) 5.845 g · cm −3 。

溶液(质量分数6%) 、无水乙醇和银浆SA-5120(武

汉硕美特提供)。采用固相反应法制备陶瓷,按照

Ba 0.976 6 Ca 0.021 2 Sr 0.002 2 Ti 1‒x‒y Mn x Nb y O 3 与PbTiO 3 物质

的量比(0.66∶0.34) 分别称取原料,其中, x为锰的物

质的量分数,取0.000 5,0.000 8,0.001 0,0.001 5,

0.002 0,0.002 5, y为铌的物质的量分数,取0.002 0,

0.002 2,0.002 4,0.002 6,0.002 8,0.003 0。将配好

的各原料倒进氧化锆球磨罐中,加入无水乙醇后在

图 1 掺杂不同物质的量分数锰陶瓷的体积密度随烧结温度的

QM-QX1L型全方位行星球磨机中湿法球磨4 h,放

变化曲线 ( 铌物质的量分数为 0.002 8)

入90 ℃烘箱中干燥6 h,再分别在1 050 ℃与950 ℃ Fig. 1 Curves of volume density vs sintering temperature of

的马弗炉中煅烧2 h;将煅烧后的各原料混合并加入 ceramics doped with different molar fractions of Mn

烧结助剂SiO 2 ,二次球磨1 h,然后加入适量PVA溶 (Nb molar fraction of 0.002 8)

液,混合均匀后在300 MPa压力下压制成圆片; 将圆 由图2可知:掺杂不同物质的量分数锰的陶瓷的

片置于马弗炉中进行排胶,然后分别在1 250,1 270, XRD谱与四方相BaTiO 3 相似,说明所有陶瓷均为纯

1 290,1 310 ℃保温30 min烧结,再降温至1 100 ℃保 钙钛矿结构,未出现二次非钙钛矿相;随着锰掺杂量

温2 h,随炉冷却到室温。 的增加,陶瓷的主晶相峰并未出现明显偏移,这是由

采用D2 PHASER型X射线衍射仪(XRD)对陶 于锰的离子半径(0.066 nm)与钛(0.068 nm)接近,

瓷的物相组成进行分析,采用铜靶,K α 射线,扫描 当锰进入晶格时,优先取代钛。

范围为10°~60°。使用阿基米德法对陶瓷的体积密 由图3可以看出:当掺杂锰的物质的量分数为

度进行测试。使用SU 8010 型场发射扫描电子显 0.000 5,0.000 8时, 陶瓷晶粒生长不均匀,气孔较多;

微镜(SEM) 对陶瓷断面的微观形貌进行表征。先 随着锰掺杂量的增加,陶瓷晶粒尺寸逐渐增大,当掺

将陶瓷片表面抛光打磨,然后涂上SA-5120型欧姆 杂锰的物质的量分数增加到0.001 0时,陶瓷的致密

银浆,在550 ℃下保温30 min,完成电极烧结;使用 性最好,晶粒较饱和,晶粒尺寸均匀;当掺杂锰的物

WRT-II型电阻温度特性测定仪对两面涂覆电极的 质的量分数达到0.002 0和0.002 5时, 晶粒尺寸过大,

陶瓷进行阻温特性测试,测试电压为9 V,升温速率 同时陶瓷中出现较大气孔,致密性较差。可知,锰的

为2 ℃ · min −1 。 掺杂有效促进了陶瓷晶粒的生长,这归因于锰掺杂

使得氧空位增多,有利于烧结过程中传质的进行,从

2 试验结果与讨论

而增加了晶粒生长的驱动力 [21] 。

2.1 锰掺杂对陶瓷性能的影响 由表1可以看出:随着锰掺杂量的增加,陶瓷的

由图 1 可知,当烧 结温度 由 1 250 ℃ 升高 到 室温电阻率增大,这是因为在烧结时,偏析晶界处

30