Page 80 - 机械工程材料2024年第十一期

P. 80

邸英南,等:不同冶炼工艺生产H13钢中非金属夹杂物特征及其对力学性能的影响

表4 图1中不同位置夹杂物EDS分析结果 阻碍位错运动的势垒,造成位错塞积,引起应力集

Table 4 EDS analysis results of inclusions at 中,进而形成裂纹源并诱发裂纹不断扩展,从而对冲

different positions shown in Fig. 1

击韧性造成较大不利影响。

质量分数/% #

位置 由图4可以看出,1 工艺冶炼试验钢的拉伸性能

Al Mg O Ca Mn S # # # #

最好。由图5可以看出:1 ,2 ,3 和4 工艺冶炼试验

Ⅰ 34.27 22.79 32.79 5.36 4.79

钢拉伸断口均主要由纤维区、放射区和剪切唇等3部

Ⅱ 61.38 3.66 31.67 3.29

分组成,放射区直径分别为1.98,2.05,2.65,2.40 mm;

Ⅲ 12.53 3.88 13.27 38.69 31.63

4种工艺冶炼试验钢的断裂方式均为微孔聚集型断

Ⅳ 6.82 7.16 7.92 3.72 34.87 39.51 [13]

裂 。在拉伸过程中,首先在尺寸较大的夹杂物周

在明显的非金属夹杂物,经EDS分析推测分别为镁 围发生微孔的形核和长大,随着塑性变形的持续进

铝尖晶石、TiN和镁铝尖晶石 [6-7] ,直径分别为1.24, 行尺寸较小的夹杂物周围微孔形核,最后钢基体发

#

#

0.97,2.13 μm;在同倍数下未观察到1 工艺冶炼试 生微孔形核和长大 [14] 。3 工艺冶炼试验钢中大尺寸

验钢中存在明显的较大尺寸非金属夹杂物。 夹杂物数量最多,在塑性变形过程中更容易产生位

2.2 力学性能 错塞积并导致应力集中,因此该试验钢的塑性最低。

#

#

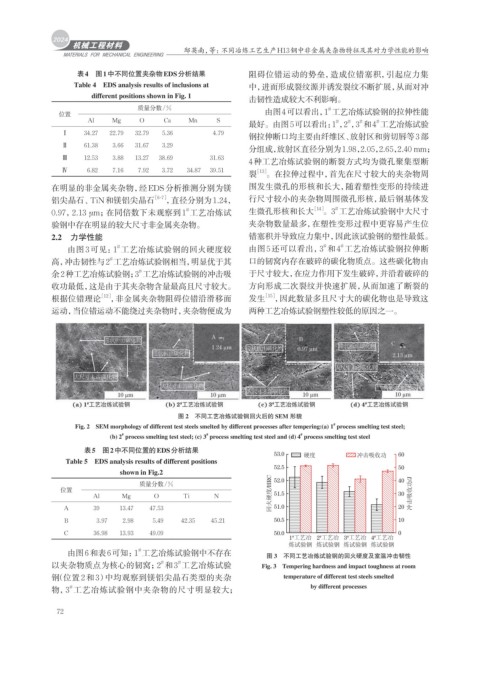

由图3可见:1 工艺冶炼试验钢的回火硬度较 由图5还可以看出,3 和4 工艺冶炼试验钢拉伸断

#

#

高,冲击韧性与2 工艺冶炼试验钢相当,明显优于其 口的韧窝内存在破碎的碳化物质点。这些碳化物由

余2种工艺冶炼试验钢;3 工艺冶炼试验钢的冲击吸 于尺寸较大,在应力作用下发生破碎,并沿着破碎的

#

收功最低,这是由于其夹杂物含量最高且尺寸较大。 方向形成二次裂纹并快速扩展,从而加速了断裂的

根据位错理论 [12] ,非金属夹杂物阻碍位错沿滑移面 发生 [15] ,因此数量多且尺寸大的碳化物也是导致这

运动,当位错运动不能绕过夹杂物时,夹杂物便成为 两种工艺冶炼试验钢塑性较低的原因之一。

图 2 不同工艺冶炼试验钢回火后的 SEM 形貌

#

Fig. 2 SEM morphology of different test steels smelted by different processes after tempering:(a) 1 process smelting test steel;

#

(b) 2 process smelting test steel; (c) 3 process smelting test steel and (d) 4 process smelting test steel

#

#

表5 图2中不同位置的EDS分析结果 53.0 60

Table 5 EDS analysis results of different positions 硬度 冲击吸收功

shown in Fig.2 52.5 50

质量分数/% 52.0 40

位置

Al Mg O Ti N 回火硬度/HRC 51.5 30 冲击吸收功/J

A 39 13.47 47.53 51.0 20

B 3.97 2.98 5.49 42.35 45.21 50.5 10

C 36.98 13.93 49.09 50.0 0

1 工艺冶 2 工艺冶 3 工艺冶 4 工艺冶

#

#

#

#

炼试验钢 炼试验钢 炼试验钢 炼试验钢

由图6和表6可知:1 工艺冶炼试验钢中不存在 图 3 不同工艺冶炼试验钢的回火硬度及室温冲击韧性

#

以夹杂物质点为核心的韧窝;2 和3 工艺冶炼试验 Fig. 3 Tempering hardness and impact toughness at room

#

#

钢(位置2和3) 中均观察到镁铝尖晶石类型的夹杂 temperature of different test steels smelted

by different processes

#

物,3 工艺冶炼试验钢中夹杂物的尺寸明显较大;

72