Page 85 - 机械工程材料2024年第十一期

P. 85

唐 环,等:等通道转角挤压变形超细晶纯铜的组织与性能

载荷为9.8 N,保载时间为10 s,测17个点取平均值, 线,并用环氧树脂将测试面以外部分进行封装,仅留

测试点分布见图1。采用ETM-104C型电子万能试 出面积25 mm 的测试表面。将待测试样在腐蚀介质

2

验机进行室温拉伸试验,拉伸试样形状和尺寸如图2 中浸泡24 h,待系统稳定后分别测定开路电位、交流

所示,拉伸速度为2 mm · min −1 。 阻抗谱(EIS) 和动电位极化曲线。交流阻抗谱测试

时的频率为0.1 Hz~100 kHz,动电位极化曲线扫描

范围为−0.3~0.3 V,扫描速率为0.002 V · s −1 。使

用ZSimpWin软件对EIS进行拟合,利用Tafel外推

法对极化曲线进行拟合。采用SEM观察试样腐蚀

表面的微观形貌。

2 试验结果与讨论

2.1 显微组织

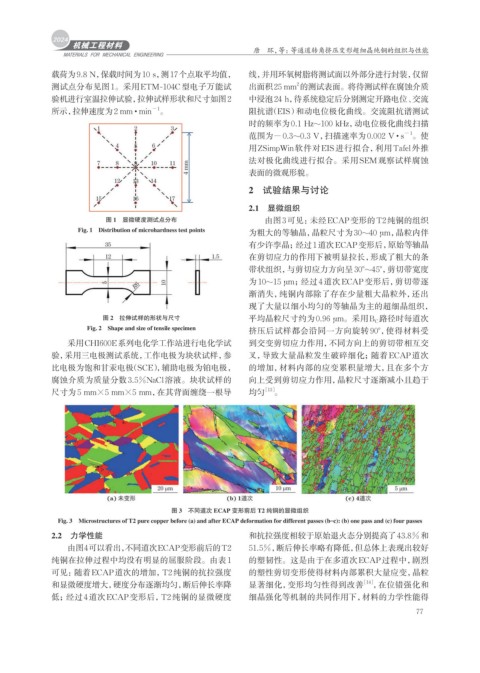

图 1 显微硬度测试点分布 由图3可见:未经ECAP变形的T2纯铜的组织

Fig. 1 Distribution of microhardness test points 为粗大的等轴晶,晶粒尺寸为30~40 μm,晶粒内伴

有少许孪晶;经过1道次ECAP变形后,原始等轴晶

在剪切应力的作用下被明显拉长,形成了粗大的条

带状组织,与剪切应力方向呈30°~45°, 剪切带宽度

为10~15 μm;经过4道次ECAP变形后,剪切带逐

渐消失,纯铜内部除了存在少量粗大晶粒外,还出

现了大量以细小均匀的等轴晶为主的超细晶组织,

图 2 拉伸试样的形状与尺寸 平均晶粒尺寸约为0.96 μm。采用B C 路径时每道次

Fig. 2 Shape and size of tensile specimen

挤压后试样都会沿同一方向旋转 90°, 使得材料受

采用CHI600E系列电化学工作站进行电化学试 到交变剪切应力作用,不同方向上的剪切带相互交

验,采用三电极测试系统,工作电极为块状试样,参 叉,导致大量晶粒发生破碎细化;随着ECAP道次

比电极为饱和甘汞电极(SCE) ,辅助电极为铂电极, 的增加,材料内部的应变累积量增大,且在多个方

腐蚀介质为质量分数3.5%NaCl溶液。块状试样的 向上受到剪切应力作用,晶粒尺寸逐渐减小且趋于

尺寸为5 mm×5 mm×5 mm,在其背面缠绕一根导 均匀 [13] 。

图 3 不同道次 ECAP 变形前后 T2 纯铜的显微组织

Fig. 3 Microstructures of T2 pure copper before (a) and after ECAP deformation for different passes (b–c): (b) one pass and (c) four passes

2.2 力学性能 和抗拉强度相较于原始退火态分别提高了43.8%和

由图4可以看出, 不同道次ECAP变形前后的T2 51.5%,断后伸长率略有降低,但总体上表现出较好

纯铜在拉伸过程中均没有明显的屈服阶段。由表1 的塑韧性。这是由于在多道次ECAP过程中,剧烈

可见:随着ECAP道次的增加,T2纯铜的抗拉强度 的塑性剪切变形使得材料内部累积大量应变,晶粒

和显微硬度增大,硬度分布逐渐均匀,断后伸长率降 显著细化,变形均匀性得到改善 [14] ,在位错强化和

低;经过4道次ECAP变形后,T2纯铜的显微硬度 细晶强化等机制的共同作用下,材料的力学性能得

77