Page 30 - 机械工程材料2025年第三期

P. 30

李梦贤,等:电子束精炼FGH4096高温合金的高温氧化行为

氧化膜的生长速率不仅可以通过单位面积质量 化膜厚度随氧化温度的升高而增大,随氧化时间的

增量来描述,还可以通过氧化膜厚度的变化来表示。 延长而增大;在相同氧化条件下,电子束精炼制备

由表2可以看出:不同工艺制备FGH4096合金的氧 合金的氧化膜厚度小于真空感应熔炼制备合金,在

表2 不同工艺制备FGH4096合金在750 ℃和900 ℃ 750 ℃,900 ℃氧化100 h后氧化膜厚度分别减小了

氧化1 h和100 h的氧化膜厚度 28.91%,9.51%。2种工艺制备合金的氧化膜增厚动

Table 2 Oxidation layer thickness of FGH4096 alloy 力学与增重动力学呈现了相似的行为特征。

prepared by different processes after oxidation 2.2 氧化膜形貌及物相组成

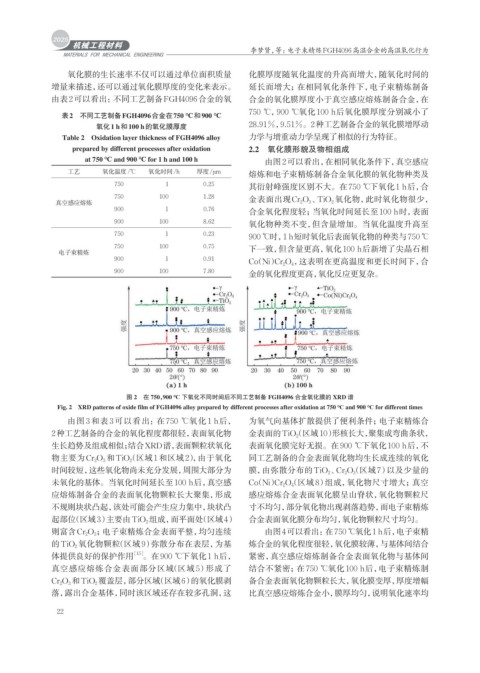

at 750 ℃ and 900 ℃ for 1 h and 100 h 由图2可以看出,在相同氧化条件下,真空感应

工艺 氧化温度/℃ 氧化时间/h 厚度/μm

熔炼和电子束精炼制备合金氧化膜的氧化物种类及

750 1 0.25

其衍射峰强度区别不大。在750 ℃下氧化1 h后,合

750 100 1.28 金表面出现Cr 2 O 3 、TiO 2 氧化物,此时氧化物很少,

真空感应熔炼

900 1 0.76 合金氧化程度轻;当氧化时间延长至100 h时,表面

900 100 8.62 氧化物种类不变,但含量增加。当氧化温度升高至

750 1 0.23

900 ℃时,1 h短时氧化后表面氧化物的种类与750 ℃

750 100 0.75 下一致,但含量更高,氧化100 h后新增了尖晶石相

电子束精炼

900 1 0.91 Co(Ni)Cr 2 O 4 ,这表明在更高温度和更长时间下,合

900 100 7.80

金的氧化程度更高,氧化反应更复杂。

图 2 在 750,900 ℃ 下氧化不同时间后不同工艺制备 FGH4096 合金氧化膜的 XRD 谱

Fig. 2 XRD patterns of oxide film of FGH4096 alloy prepared by different processes after oxidation at 750 ℃ and 900 ℃ for different times

由图 3 和表 3 可以看出:在 750 ℃氧化 1 h后, 为氧气向基体扩散提供了便利条件;电子束精炼合

2种工艺制备的合金的氧化程度都很轻,表面氧化物 金表面的TiO 2 (区域10)形核长大,聚集成弯曲条状,

生长趋势及组成相似;结合XRD谱, 表面颗粒状氧化 表面氧化膜完好无损。在900 ℃下氧化100 h后,不

物主要为Cr 2 O 3 和TiO 2 (区域1和区域2),由于氧化 同工艺制备的合金表面氧化物均生长成连续的氧化

时间较短,这些氧化物尚未充分发展,周围大部分为 膜,由弥散分布的TiO 2 、Cr 2 O 3 (区域7)以及少量的

未氧化的基体。当氧化时间延长至100 h后,真空感 Co(Ni)Cr 2 O 4 (区域8)组成,氧化物尺寸增大;真空

应熔炼制备合金的表面氧化物颗粒长大聚集,形成 感应熔炼合金表面氧化膜呈山脊状,氧化物颗粒尺

不规则块状凸起,该处可能会产生应力集中,块状凸 寸不均匀,部分氧化物出现剥落趋势,而电子束精炼

起部位(区域3) 主要由TiO 2 组成,而平面处(区域4) 合金表面氧化膜分布均匀,氧化物颗粒尺寸均匀。

则富含Cr 2 O 3 ;电子束精炼合金表面平整,均匀连续 由图4可以看出: 在750 ℃氧化1 h后,电子束精

的TiO 2 氧化物颗粒(区域9)弥散分布在表层,为基 炼合金的氧化程度很轻,氧化膜较薄,与基体间结合

体提供良好的保护作用 [15] 。在900 ℃下氧化1 h后, 紧密,真空感应熔炼制备合金表面氧化物与基体间

真空感应熔炼合金表面部分区域(区域 5)形成了 结合不紧密;在750 ℃氧化100 h后,电子束精炼制

Cr 2 O 3 和TiO 2 覆盖层,部分区域(区域6)的氧化膜剥 备合金表面氧化物颗粒长大,氧化膜变厚,厚度增幅

落,露出合金基体,同时该区域还存在较多孔洞,这 比真空感应熔炼合金小,膜厚均匀,说明氧化速率均

22