Page 70 - 机械工程材料2024年第十一期

P. 70

蔡 军,等:工艺参数对热丝脉冲TIG堆焊Inconel 625合金成形性能及组织的影响

流为 190 A/110 A)条件下的堆焊层作为对照。两 面成形均较好,堆焊层连续度较高,表面及焊趾均未

种电流条件下的工艺参数如表1所示,送丝速度均 观察到明显的飞边、夹渣及缺陷;随着焊接速度的降

为 210 cm · min − 1 ,焊接电压根据钨针到基板的距 低,堆焊层宽度增加,热影响区增大;相比于高电流

离(3 mm)及焊接速度由设备自动控制在11.5 V± 条件下,低电流条件下的堆焊层较窄,堆焊层表面粗

0.5 V。由于电压波动范围较小,试验时默认焊接电 糙度更大。随着焊接电流的增大,作用于焊材及工

压恒定。按照上述参数,采用WSM-315D型直流钨 件上的电弧力和热输入均增大:一方面,热输入增大

极氩弧焊机搭配半自动TIG焊接小车、自动送丝系 使得熔池范围增加,即堆焊层宽度增大;另一方面,

统、热丝系统以及基板预热系统在钢板表面制备单 熔池在电弧搅拌及热作用下混合得更加均匀,堆焊

道堆焊层,堆焊前将基板预热至200 ℃, 通过热丝电 层成形更加均匀,飞溅减少,表面更加平滑。

源(热丝电流40 A,电压9.5 V)在焊接瞬间接通预热 由图2可知,不同工艺参数下的堆焊层均出现

焊丝。采用单道堆焊确定的堆焊工艺参数(峰值/基 明显的涡状形貌。这是由于熔池内部在热对流和电

-1

值电流为160 A/95 A、焊接速度为240 mm · min ) 弧搅拌作用下,中心的高温液体因热膨胀由边缘向

进行3层10道搭接试验, 搭接率为30%。 上流动,而边缘的低温液体由中心向下流动,形成涡

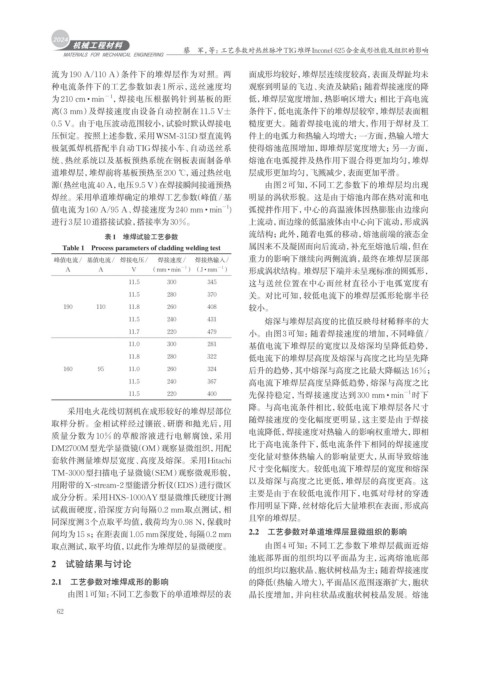

表1 堆焊试验工艺参数 流结构;此外,随着电弧的移动,熔池前端的液态金

Table 1 Process parameters of cladding welding test 属因来不及凝固而向后流动,补充至熔池后端,但在

峰值电流/ 基值电流/ 焊接电压/ 焊接速度/ 焊接热输入/ 重力的影响下继续向两侧流淌,最终在堆焊层顶部

A A V (mm · min −1 ) (J·mm −1 ) 形成涡状结构。堆焊层下端并未呈现标准的圆弧形,

11.5 300 345 这与送丝位置在中心而丝材直径小于电弧宽度有

11.5 280 370 关。对比可知,较低电流下的堆焊层弧形轮廓半径

190 110 11.8 260 408 较小。

11.5 240 431 熔深与堆焊层高度的比值反映母材稀释率的大

11.7 220 479 小。由图3可知:随着焊接速度的增加,不同峰值/

11.0 300 281 基值电流下堆焊层的宽度以及熔深均呈降低趋势,

11.8 280 322 低电流下的堆焊层高度及熔深与高度之比均呈先降

160 95 11.0 260 324 后升的趋势,其中熔深与高度之比最大降幅达16%;

11.5 240 367 高电流下堆焊层高度呈降低趋势,熔深与高度之比

11.5 220 400 先保持稳定,当焊接速度达到300 mm · min -1 时下

降。与高电流条件相比,较低电流下堆焊层各尺寸

采用电火花线切割机在成形较好的堆焊层部位

随焊接速度的变化幅度更明显,这主要是由于焊接

取样分析。金相试样经过镶嵌、研磨和抛光后,用

电流降低,焊接速度对热输入的影响权重增大,即相

质量分数为 10%的草酸溶液进行电解腐蚀,采用

比于高电流条件下,低电流条件下相同的焊接速度

DM2700M型光学显微镜 (OM)观察显微组织,用配

变化量对整体热输入的影响量更大,从而导致熔池

套软件测量堆焊层宽度、高度及熔深。采用Hitachi

尺寸变化幅度大。较低电流下堆焊层的宽度和熔深

TM-3000型扫描电子显微镜(SEM)观察微观形貌,

以及熔深与高度之比更低,堆焊层的高度更高。这

用附带的X-stream-2型能谱分析仪 (EDS)进行微区

主要是由于在较低电流作用下,电弧对母材的穿透

成分分析。采用HXS-1000AY型显微维氏硬度计测

作用明显下降,丝材熔化后大量堆积在表面,形成高

试截面硬度,沿深度方向每隔0.2 mm取点测试,相

且窄的堆焊层。

同深度测3个点取平均值,载荷均为0.98 N,保载时

2.2 工艺参数对单道堆焊层显微组织的影响

间均为15 s;在距表面1.05 mm深度处,每隔0.2 mm

取点测试,取平均值,以此作为堆焊层的显微硬度。 由图4可知:不同工艺参数下堆焊层截面近熔

池底部界面的组织均以平面晶为主,远离熔池底部

2 试验结果与讨论

的组织均以胞状晶、胞状树枝晶为主;随着焊接速度

2.1 工艺参数对堆焊成形的影响 的降低(热输入增大),平面晶区范围逐渐扩大,胞状

由图1可知: 不同工艺参数下的单道堆焊层的表 晶长度增加,并向柱状晶或胞状树枝晶发展。熔池

62